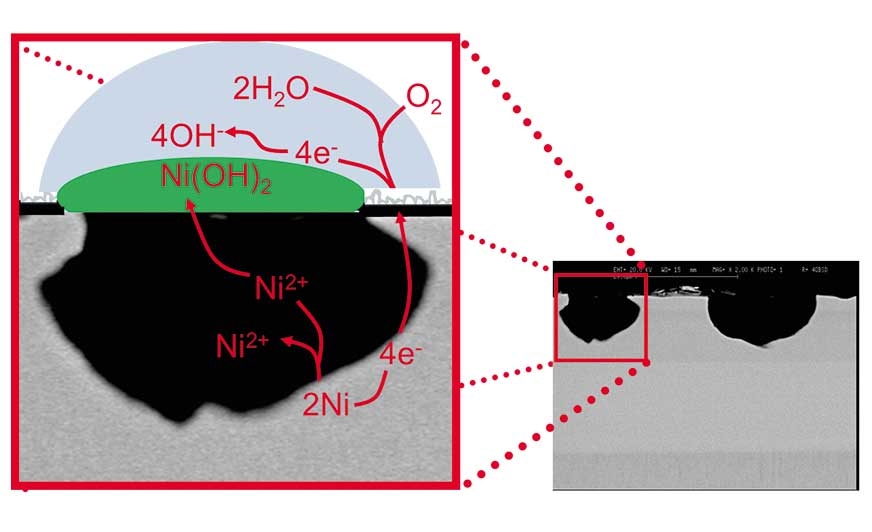

Rysunek 1. Mechanizm korozji dekoracyjnych warstw Cr w środowisku testu NSS.Redukcja (odtlenienie): O2 + 2 H2O + 4e- → 4 OH- Utlenianie: 2 Ni → 2 Ni2+ + 4e-

Atotech związany jest z branżą galwaniczną od ponad stu lat i stał się jednym z czołowych partnerów dla przedstawicieli całego przemysłu wykończeniowego metalowych powłok na całym świecie. W ramach swoich trzech trwałych, podstawowych wartości: bezpieczeństwo, zgodność i solidność, Atotech w sposób ciągły dąży do poprawy wydajności procesu służącego wyeliminowaniu szkodliwych dla środowiska składników i zwiększenia efektywności kosztowej technologii galwanicznych, na przykład przy pomocy wykorzystania sprzętu pomocniczego oraz recyklingu wartościowych materiałów.

Artykuł ten zbada najnowsze wymagania rynku i trendów związanych z zastosowaniem dekoracyjnych powłok galwanicznych, ze szczególnym naciskiem na czołowe wiodące i zrównoważone technologie, dla teraźniejszości i przyszłości.

Rosnące wymagania dotyczące ochrony przed korozją różnych segmentów przemysłowych zaczęły mieć istotny wpływ, gdy technologie, którym towarzyszyła zawartość Cr(VI), musiały zostać zastąpione przez technologie oparte na chromie trójwartościowym. Aby zachować zgodność z wymaganiami dotyczącymi oddziaływania strugi rozpylonej cieczy obojętnej soli na ochronę przed korozją podczas działania trójwartościowego chromu, pojawia się konieczność opracowania i wprowadzenia do obróbki nowej technologii, wolnej od Cr(VI). W artykule zostanie przedstawiona najnowsza generacja dobrze znanej, stosowanej do obróbki wtórnej technologii TriSeal®.

Zastosowane do obróbki wtórnej wolnych od CrVI powłok chromowych na bazie akrylu – TriSeal®

Ochrona przed korozją jest priorytetem w stosowanych w przemyśle motoryzacyjnym i w branży sanitarnej powłok dekoracyjnych. Metody badań od OEM do OEM bardzo się między sobą różnią, jednakże w przemyśle motoryzacyjnym stosowana jest co najmniej jedna kluczowa metoda badawcza: Test Coppera Przyspieszonego Rozpylania Solą (test CASS). Czasami wymagany jest on w branży motoryzacyjnej, ale w branży sanitarnej jednym z kluczowych wymagań jest już Test Rozpylania Solą Obojętną (test NSS). Zgodnie z normą DIN EN ISO 9227 i ASTM B 117 został on określony w następujący sposób:

- Roztwór testowy: 50 g/l NaCl, pH roztworu regulowana przy pomocy NaOH/ HCI do uzyskania pH roztworu pomiędzy 6,5-7,2.

- Temperatura roztworu: 35°C

- Otrzymany roztwór: 1,5 ml/h z pH: 6,5-7,2.

Mechanizm korozji dekoracyjnych powłok Cr w środowisku testu NSS przedstawiono na rysunku 1. Rozpuszczanie Ni odbywa się w strefach, gdzie Ni jest narażony na szkodliwe działanie środowiska na skutek wad lub nieciągłości powłok Cr. Kontrreakcją na powierzchnię Cr jest redukcja tlenu do jonów węglowodorowych. Roztwór Ni sam tworzy wgłębienia w warstwie Ni, co prowadzi do zniknięcia powłoki Cr, ostatecznie zaś do powstawania wgłębień i porów, które stają się widoczne po zakończeniu testu. Rozpuszczone kationy Ni z Ni(OH)2 wytrącają się na powierzchni chromu, co jest widoczne po teście odporności na korozję.

Pomimo bardziej agresywnych warunków podczas testu CASS, warunki testu zgodnych z DIN EN ISO 9227:

- Roztwór testowy: 50 g/l NaCl, 0,26 g/l CuCl2 H2O, pH pomiędzy 3,1-3,3.

- Temperatura: 50°C