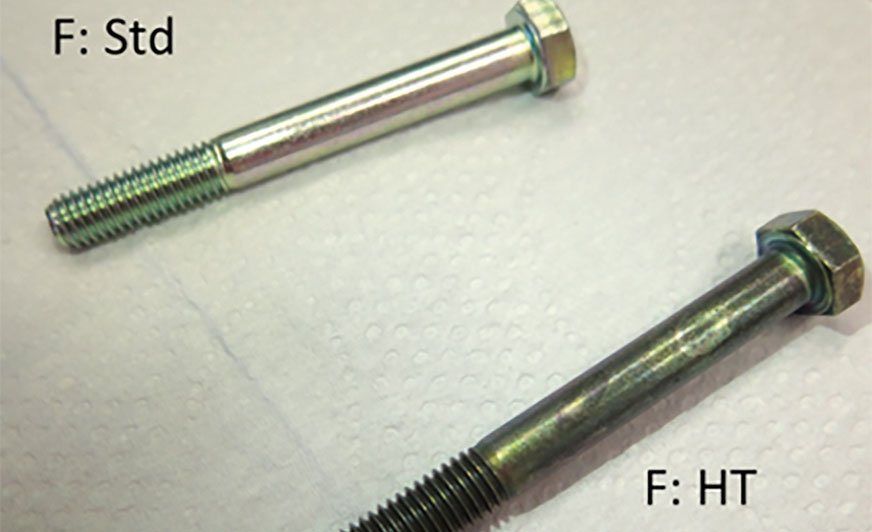

Powłoka konwersyjna otrzymana z pasywacji fluorkowej suszona w standardowych warunkach (F:Std) i wygrzewana w wysokiej temperaturze (F:HT)

Tab. 2. Grubość powłoki i dostosowane limity stężenia chromu (VI) w powłokach konwersyjnych otrzymanych z pasywacji opartych na organicznym ligandzie (OL) lub fluorkach (F) pracujących w różnych pH.

Ze względu na duży rozrzut grubości powłoki konwersyjnej poprawione limity stężeń chromu wynoszą od 0,065 (F: pH 2,4) do 0,120 µg/cm² (OL: pH 1.8). W oparciu o obliczone, dostosowane do grubości limity, stężenie chromu (VI) podano jako procent wartości dopuszczalnej. Rys. 6 przedstawia wzrost stężenia chromu (VI) w powłoce konwersyjnej wraz ze wzrostem pH roztworu pasywacji. Zarówno w przypadku pasywacji opartej na organicznych ligandach, jak i fluorkach najwyższe stężenie uzyskano przy pH 2,4 otrzymując 184 % (≙ 0,121 µg/cm² Cr (VI); OL) i 70 % (≙ 0.045 µg/cm² Cr (VI); F) wartości dopuszczalnej stężenia chromu (VI). Co więcej, dla wszystkich próbek otrzymanych z pasywacji pracujących w pH ≥ 1,8 otrzymano wyższe stężenia chromu (VI) w porównaniu z pH < 1,8, wskazując, że wyższe pH sprzyja utlenianiu chromu (III).

Rys. 6. Stężenie chromu (VI) w powłokach konwersyjnych otrzymanych z pasywacji opartych na organicznym ligandzie (OL) lub fluorkach (F) pracujących w różnych pH.

- Wpływ wygrzewania

Dość powszechnym zabiegiem w galwanicznej obróbce powierzchni jest wygrzewanie spasywowanych elementów w temperaturze ok. 200°C w czasie kilku godzin. Zakłada się, że powłoka konwersyjna zaraz po nałożeniu ma galaretowatą strukturę, która wymaga utwardzenia podczas suszenia12. Obróbka cieplna sprzyja usuwaniu wilgoci uwięzionej w powłoce i zamyka pory, co znacznie podnosi odporność korozyjną. Wygrzewanie w wysokich temperaturach wykorzystywane jest do odwodorowania.

Rys. 7. Grubość powłok konwersyjnych otrzymanych z pasywacji opartych na organicznym ligandzie (OL) lub fluorkach (F) i poddanych działaniu różnych temperatur (Std: 60°C/10 minut; HT: 215°C/ 6h). Pomiary SEM.