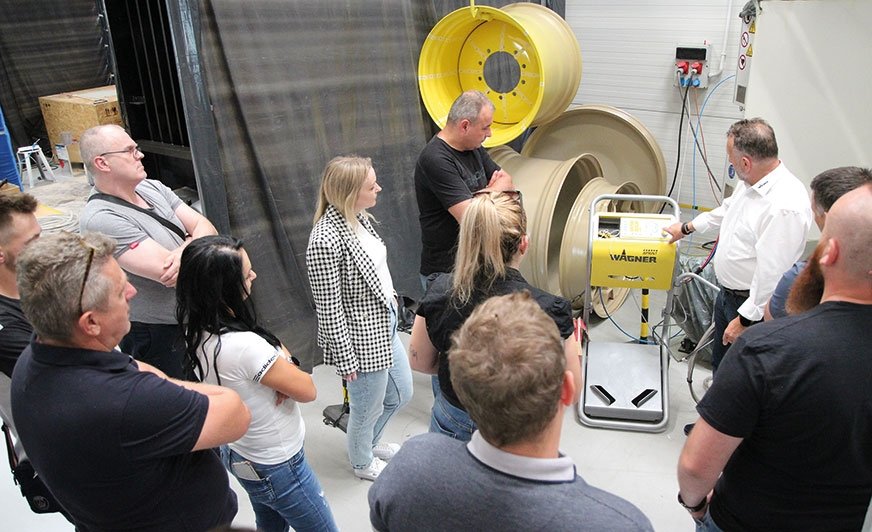

Część praktyczna z zakresu parametryzacji i lakierowania proszkowego

Każdy błąd, przenoszony na kolejne etapy produkcyjne, jest bardzo kosztowny. W Pulverit Polska Sp. z o.o. wdrożono oczywiście procedury pozwalające wychwycić pomyłki, a też są metody korygowania odcienia farb przed zwieńczeniem całego procesu ich produkcji

Wycieczka po zakładzie Pulverit Polska

W przerwach między wykładami urządzono wycieczki w jeszcze mniejszych, bo kilkunastoosobowych grupach. To właśnie na Śląsku powstał zakład produkcyjny o powierzchni 8700 mkw. Ten czerpie z 50-letniego doświadczenia marki Pulverit, która nieprzerwanie produkuje farby i powłoki proszkowe w historycznej dzielnicy Mediolanu, Bovisa.

Jak powstają farby proszkowe? Żywice, utwardzacze, wypełniacze, pigmenty, dodatki – to surowce budujące farby proszkowe. Generalnie proces produkcji farb proszkowych składa się z trzech etapów. W pierwszym, angażującym kilka osób ma miejsce przygotowanie mieszanki według receptury, surowce są ważone i trafiają na linię wytłaczania.

Całość trafia do mieszalników – w Tychach są trzy poziome, a każdy jest w stanie pomieścić 2500 kg tzw. przedmieszki. Są też dwa mieszalniki pionowe − te szybkoobrotowe maszyny wykorzystuje się dla przedmieszki do 1000 kg. Po 25 minutach mieszania materiał jest jednorodny i jest przesypywany do pojemników.

Proces wytłaczania przebiega pod wpływem temperatury (120−130°C) i tarcia, a tak powstająca plastyczna masa – przywodząca skojarzenia z konsystencją budyniu – jest walcowana i łamana na rozdrabniaczu. W ten sposób powstają chipsy, a ostatni etap to mielenie. Chipsy powstają w wytłaczarkach szwajcarskiej firmy. Linie produkcyjne są podzielone według odcieni farb, np. linia nr 4 produkuje tylko farby koloru białego. Chodzi o to, by jak najmniej tracić czasu i energii na czyszczenie maszyn. Cała bowiem sztuka polega na zachowaniu kroków i rygoru czystości.

Jeszcze więcej o reżimie produkcyjnym mówiono podczas wizyty w laboratorium, gdzie nieustannie poddaje się kontroli wspomniane przedmieszki i gdzie każda partia produktu jest poddawana testom w miniaturowych komorach, które odwzorowują natrysk elektrostatyczny – metodę wysokonapięciową 40−100 kV, potocznie zwaną koroną, lub natrysk elektrokinetyczny – metodę triboelektryzacji, zwaną tribo.