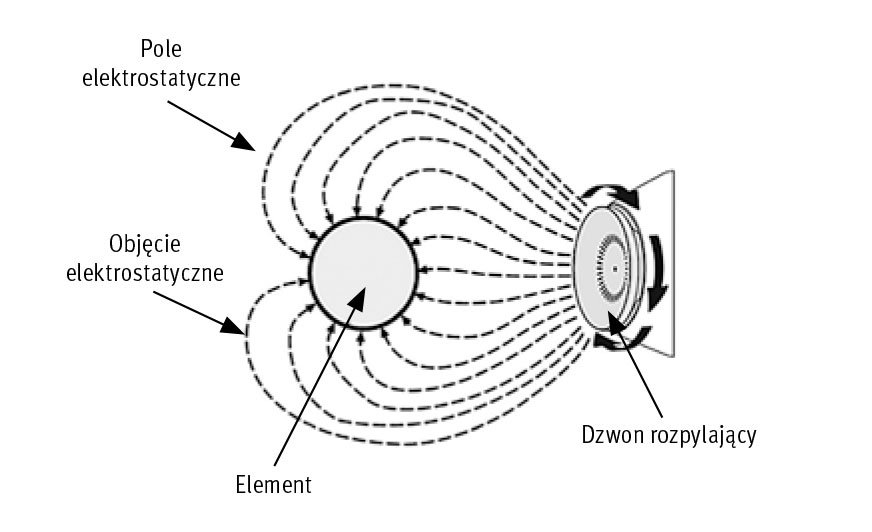

Ryc. 1. Zasada działania natrysku elektrostatycznego

Jako alternatywa natrysku hydrodynamicznego w produkcji jednostkowej

Stanowiący jedną z metod nakładania powłok lakierowych natrysk elektrostatyczny polega na wytworzeniu silnego pola elektrostatycznego, które współdziała w rozproszeniu wyrobu lakierowego i kieruje naładowane elektrycznie cząstki lakieru na uziemiony lakierowany przedmiot. Pole elektrostatyczne powstaje w wyniku wysokiego napięcia (30–160 kV) wytwarzanego przez generator. Natrysk elektrostatyczny elementów metalowych ma długą historię, natomiast w zakresie lakierowania drewna jest to metoda stosunkowo młoda i ze względu na specyficzne uwarunkowania, jakie musi spełnić lakierowany obiekt, jest znacznie mniej rozpowszechniona.

Uwarunkowania te polegają na tym, że lakierowany przedmiot, np. szkielet krzesła, musi mieć przewodność elektryczną wystarczającą do odprowadzania do ziemi ładunków elektrostatycznych, które docierają do wykończanej powierzchni wraz z wyrobem lakierowym. Powierzchnia drewna o wilgotności mniejszej niż 12% traci zdolność odprowadzania ładunków osadzonych cząstek wyrobu lakierowego. Z uwagi na to, że drewno w wyrobach meblarskich musi mieć niską wilgotność, to dla umożliwienia zastosowania natrysku elektrostatycznego konieczne są dodatkowe urządzenia i zabiegi, jak np. ekrany wyłapujące ładunki czy nasycanie drewna substancjami przewodzącymi prąd elektryczny. Wszystko to zwiększa koszty lakierowania i niekiedy nawet je uniemożliwia. Wyrób lakierowy musi również spełniać określone wymagania w zakresie: oporu właściwego, stałej dielektrycznej, napięcia powierzchniowego, lepkości i temperatury zapłonu. Jednak, pomimo tych uwarunkowań, producenci mebli i innych wyrobów z drewna nie tracą tego sposobu z pola widzenia z uwagi na jego niezaprzeczalne zalety w porównaniu z metodami tradycyjnymi. Zasadę działania natrysku elektrostatycznego przedstawia ryc. 1.

Te niewątpliwe wady natrysku elektrostatycznego są zrekompensowane tym, że nie ma tu potrzeby tak obszernego manipulowania pistoletem, jak w przypadku innych metod. Dzieje się tak dzięki temu, że w trakcie procesu lakierowania, w wyniku działania elektrody jonizującej urządzenia natryskowego, cząstki lakieru uzyskują ładunek ujemny. Są one naładowane jednoimiennie, a więc odpychają się wzajemnie, co zwiększa rozproszenie lakieru oraz umożliwia równomierne osadzanie się go na wykańczanej powierzchni. Następuje tu tzw. objęcie elektrostatyczne (ryc. 1). Poruszające się wzdłuż linii pola elektrostatycznego cząstki osiadają na powierzchni uziemionego przedmiotu, tracą posiadany ładunek i tworzą powłokę. W tej sytuacji jakiekolwiek dodatkowe ruchy wynikające z przyzwyczajeń operatora, powstałych podczas lakierowania pistoletem przeznaczonym do innych metod natrysku, są zbędne i skutkują pogorszeniem się trwałości przewodów. Niestety, w początkowych okresach eksploatacji takiego urządzenia wpływ masy pistoletu oraz sztywności podłączonych do niego przewodów wraz z potrzebnymi mediami zasilającymi wywołuje stosunkowo duży dyskomfort w obsłudze.

Kolejną kwestią, jaka pojawia się przy eksploatacji tego typu urządzeń, o której warto pamiętać w celu zapewnienia jak największej wydajności procesu elektrostatycznego nakładania powłok malarsko-lakierniczych, jest stan uziemienia lakierowanego elementu na zawiesiach. Na ryc. 3 zilustrowano zawiesie bez uziemienia, a na ryc. 4, z uziemieniem.

Dlatego należy zadbać, aby miejsca styku zawiesi z hakiem zaczepowym systemu transportowego (ryc. 5) nie były zanieczyszczone lakierem, gdyż to skutecznie izoluje przedmiot od uziemienia, a w konsekwencji doprowadza do pogorszenia warunków aplikacji lakieru. W skrajnym przypadku wystąpienia zanieczyszczeń pistolet do nakładania elektrostatycznego staje się więc zwykłym pistoletem natryskowym, a dodatkowo operator w takiej sytuacji może być jedynym, najbliższym dobrze uziemionym obiektem do lakierowania. Sprawdzanie skuteczności uziemienia zobrazowano na ryc. 6.

Jak ogólnie wiadomo, w procesie lakierowania elektrostatycznego drewna duże znaczenie ma wilgotność lakierowanego elementu. Należy zaznaczyć, że powierzchnia elementu przy wilgotności mniejszej niż 12% traci zdolność odprowadzania ładunków osadzonych cząstek wyrobu lakierowego. Z uwagi na to, że drewno w wyrobach meblarskich musi mieć niską wilgotność, dla wzmocnienia efektu natrysku elektrostatycznego stosuje się nasycanie drewna substancjami przewodzącymi prąd przez nanoszenie, np. bejc wodnych przed natryskiem. Takie zabiegi wymagają jednak akceptacji odbiorcy, który zgodzi się na inny kolor drewna niż naturalny. W takim przypadku podnosi się nieco wartość wilgotności bezwzględnej przypowierzchniowych warstw drewna, umożliwiając tym samym lepsze rozprowadzenie lakieru po elemencie. W przypadku braku możliwości zastosowania bejc wodnych stosuje się tzw. wymuszone nawilżanie powierzchniowe przedmiotów lakierowanych, które realizowane jest na wejściu do kabiny lakierniczej poprzez system dysz wodnych wytwarzających mgłę wodną, która tuż przed wejściem do kabiny nawilża przypowierzchniowe warstwy drewna na tyle silnie, aby zainicjować efekt działania zjawiska elektrostatycznego. W jednym z zakładów przemysłu drzewnego postanowiono przeprowadzić testy dotyczące tej technologii, których głównym założeniem była weryfikacja porównawcza jakości wykańczania powierzchni oraz analiza ekonomiczna zastosowania ręcznego natrysku elektrostatycznego względem tradycyjnego natrysku hydrodynamicznego, jaki na obecną chwilę jest realizowany w obszarze produkcyjnym danego zakładu.

Testy elektrostatycznego nakładania wodnego lakieru przeprowadzono na urządzeniu AQUA COAT firmy WAGNER (ryc. 7). Urządzenie to, oprócz generatora prądu stałego służącego do wytworzenia pola elektrostatycznego, ma wbudowaną pompę tłokową współpracującą z ręcznym pistoletem natryskowym. Jest ono stosunkowo proste w obsłudze, gdyż główne elementy nastawcze, oprócz nastawiania głównego (ciśnienie materiału lakierniczego w pompie tłokowej), są usytuowane na zewnątrz i służą do nastawiania:

- ciśnienia powietrza atomizującego,

- ciśnienia materiału lakierniczego w pistolecie,

- ciśnienia materiału lakierniczego w pompie,

- natężenia pola elektrostatycznego wraz z możliwością programowania wybranych nastawień tego pola w zależności od kształtu lakierowanego elementu.