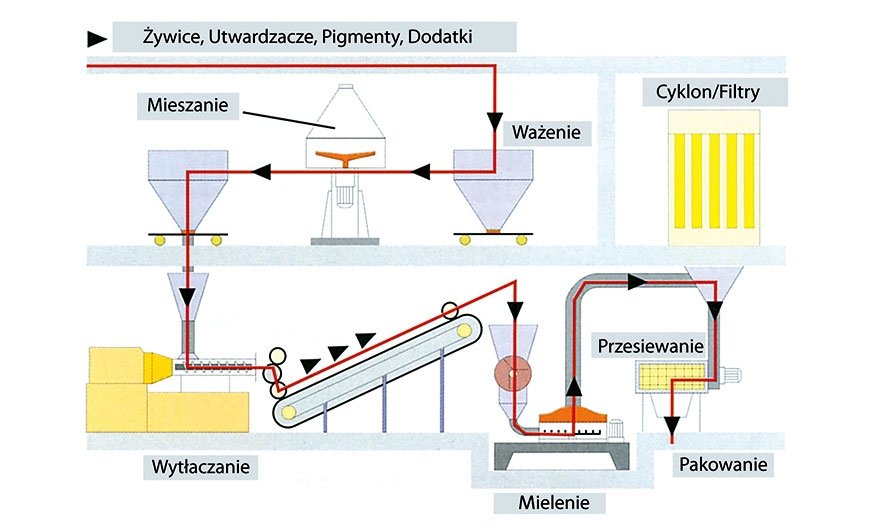

Rys. 1. Proces produkcji farby proszkowej.

Zanieczyszczenia w farbie proszkowej

Proces technologiczny produkcji farb proszkowych był omawiany i opisywany przy wielu okazjach. Zrozumienie znaczenia poszczególnych operacji pozwala na samodzielną ocenę, co może mieć wpływ na jakość otrzymanego produktu. Nieprawdziwe, obiegowe opinie na temat pojawiania się zanieczyszczeń w dostarczanej od producenta farbie proszkowej świadczą, że pewne sprawy trzeba wyjaśniać do skutku.

Na rysunku nr 1 przedstawiony jest schematycznie proces produkcji farb proszkowych. Składa się on z sześciu podstawowych operacji: ważenia surowców, wstępnego mieszania, wytłaczania i mieszania w podwyższonej temperaturze, chłodzenia i rozdrabniania, mielenia oraz na koniec przesiewania do określonej granulacji.

Każdy z surowców może być ważony oddzielnie lub mieszalnik może być umieszczany pod dozownikami umożliwiającymi bezpośrednie dodawanie składników. Mieszalniki są dostępne w wielu wielkościach i o różnych wydajnościach. Jeżeli jest konieczne, to ważenie surowców może być prowadzone z dokładnością do dziesięciotysięcznych części grama. Składniki dodawane w znikomych ilościach są rozprowadzane w innych składnikach w celu poprawy precyzji proporcji. Warunki procesu są ściśle kontrolowane dla zapewnienia jednorodności mieszaniny.

Stopiona mieszanina jest podawana na zgniatające walce i dalej w formie cienkiej wstęgi chłodzi się na przenośniku taśmowym. Czas transportu pozwala na obniżenie temperatury masy poniżej 40 st. C. Następnie wstęga jest łamana i kruszona dla uzyskania postaci pozwalającej na zmielenie.

Mielenie zwykle odbywa się w młynie bijakowym chłodzonym w celu odprowadzenia nadmiaru ciepła powstającego w czasie procesu. Bardzo małe ziarna otrzymane w wyniku mielenia, jako nieprzydatne dla ładowania elektrostatycznego, są oddzielane za pomocą cyklonów. Maksymalna wielkość cząstek jest regulowana poprzez przesiewanie umożliwiające wyłapanie zbyt dużych, niecałkowicie zmielonych ziaren. W nowoczesnych instalacjach proces produkcji może być prowadzony całkowicie automatycznie. Przewidziane są również specjalne zabiegi organizacyjne w celu obniżenia ryzyka wystąpienia błędów skutkujących wadami produkcji. Zanieczyszczenia, z którymi mamy do czynienia w postaci wad, to przede wszystkim te, które wypływają na wierzch powłoki proszkowej w czasie utwardzania w podwyższonej temperaturze. Można powiedzieć z bardzo dużym prawdopodobieństwem, że problem ten nie ma nic wspólnego z jakością produkcji farb.

Farby proszkowe są dielektrykami, co umożliwia ich aplikację w stanie sproszkowanym na podłoża przewodzące, lecz również wspiera proces odwrotny – wszystko, co unosi się w powietrzu i choć trochę się elektryzuje, wraz z cząstkami farby proszkowej, może zostać napylone na powlekane powierzchnie. Proszek odzyskowy znajdujący się w obiegu kabiny natryskowej jest szczególnie narażony na zanieczyszczenie i bardzo łatwo absorbuje wszelkie pyły z otoczenia. Gwałtowny ruch powietrza spowodowany otwartą na chwilę bramą hali może na pewien czas całkowicie zdezorganizować pracę malarni proszkowej. Pamiętajmy, że kabina natryskowa, ze względu na wymagany system wentylacyjny, może być porównana do wielkiego odkurzacza, przez cały czas pobierającego powietrze z pomieszczenia, w którym odbywa się powlekanie. Zgodnie z najlepszą praktyką, aby proszek nie wydostawał się z kabiny, wymagane jest utrzymanie we wszystkich jej otworach ruchu powietrza do wewnątrz z prędkością na poziomie 0,5 m/s. Powoduje to naturalną migrację wszystkich unoszonych w powietrzu zanieczyszczeń do wnętrza kabiny natryskowej. I to jest główny mechanizm powstawania obcych wtrąceń na gotowej powłoce proszkowej.