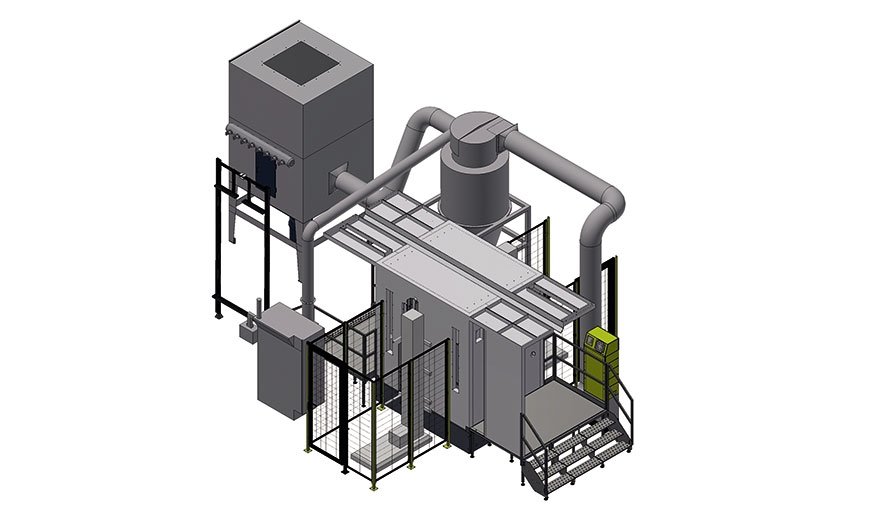

Wizualizacja automatycznego gniazda do malowania.

Automatyczna kabina do malowania Eco-Line

Nowoczesna kabina do malowania proszkowego to jedna z wielu ciekawych propozycji w ofercie Eco-Line. Kabina jest dostępna w wielu opcjach i z różnym wyposażeniem. Cechują ją: innowacyjne rozwiązania, wysoka jakość wykonania, modułowość oraz możliwość rozbudowy systemu o elementy usprawniające jej działanie.

Gniazdo do malowania składa się z segmentów tworzących sprawnie działający system malowania, złożony z:

- układ odzysku farby – niezbędny z ekonomicznego punktu widzenia przy malowaniu automatycznym

- manipulatory – odpowiedzialne za płynny ruch pistoletami do malowania oraz

- aplikacje z systemem sterowania – odpowiedzialne za precyzyjne nakładanie powłoki proszkowej.

Kabina w podstawowej konfiguracji umożliwia malowanie farbami proszkowymi z odzyskiem. Rozbudowa systemu o dodatkowe segmenty, takie jak: system detekcji detali, układ zewnętrznego czyszczenia aplikacji oraz centrum kolorów do zarządzania przepływem farby i szybką zmianą kolorów sprawiają, że otrzymujemy do dyspozycji bardzo zaawansowane i nowoczesne urządzenie do malowania proszkowego.

Obudowa kabiny wykonana jest z wysokiej jakości tworzywa PVC. Materiał posiada gładką powierzchnię, co gwarantuje, że podczas malowania farba nie osiada na ścianach kabiny, tylko swobodnie opada na dno wyposażone w system sekwencyjnego czyszczenia sprężonym powietrzem, transportujący farbę do kanału wyciągowego umieszczonego w środkowej część kabiny.

Kabina wyposażona jest w system odzysku farby proszkowej. Urządzeniem odpowiedzialnym za odzysk farby jest separator cyklonowy. Sprawność całego układu separacji wynosi ok. 90–95% (ważna jest jakość farby proszkowej). Cyklon, wykorzystując połączenie dwóch sił – odśrodkowej oraz grawitacji, odseparowuje cząstki farby, wprawiając je w ruch wirowy po obwodzie cyklonu. Cząsteczki o odpowiednim ciężarze właściwym opadają na dno stożka, trafiają na sito, natomiast lekkie podrywane są przez różnicę ciśnień, która generuje się w środku cyklonu i wędrują do góry, skąd kierowane są na filtr końcowy. Prędkości przepływu w separatorze cyklonowym są tak dobrane, że cząsteczki, które są mniejsze od ok. 40 µm, są wyciągane są na filtr końcowy, ponieważ cząsteczki o takiej granulometrii nie ładują się elektrostatycznie. Większe (cięższe) opadają na sito wibracyjne o odpowiedniej granulacji i kolejno trafiają do pompy perystaltycznej lub bezpośrednio do zbiornika na farbę. Na końcu całego układu filtracji znajduje się filtr końcowy. Zasysa on powietrze przez cały układ: kabinę, rury przesyłowe oraz cyklon. Filtr odseparowuje wszystkie cząstki, które niesie ze sobą powietrze. Cząstki osadzają się na plisach wkładów patronowych, natomiast powietrze przepływające przez filtry jest filtrowane do odpowiedniej klasy i zawracane na halę.

Urządzenie będzie pracować z odpowiednią wydajnością przez długi okres, jeżeli wkłady patronowe będą czyszczone z osadzającej się farby proszkowej. Każdy z wkładów posiada układ czyszczenia sprężonym powietrzem, wyzwalanym sekwencyjnie, zdmuchując proszek do zbiornika odpadowego i wydłużając żywotność filtrów.

Kabina wyposażona jest w manipulatory odpowiedzialne za poruszanie aplikacjami.

Manipulator oferowany przez firmę Eco-Line skonstruowany jest z samonośnej struktury wykonanej ze stalowej konstrukcji ze stabilną podstawą. Wewnątrz struktury zainstalowana jest sztywna podwójna prowadnica, na której porusza się podwójny wózek. Układ przesuwu wyposażony jest w stelaż na aplikację oraz wbudowaną wewnątrz przeciwwagę. Dzięki takiej konstrukcji podczas pracy manipulatora generowany hałas oraz wibracje są zredukowane do minimum. Szeroki rozstaw kół wózka prowadzącego zapewnia stabilny i precyzyjny ruch posuwisto-zwrotny.

Taka konfiguracja sprawdza się z powodzeniem w przypadku, gdy malowane są małe wolumeny produkcyjne, nie jest wymagana częsta wymiana kolorów, gdy detale nie są skomplikowane geometrycznie i nie są różnorodne. Wówczas nie ma również potrzeby zastosowania jezdnej podstawy manipulatora.

W przeciwnym wypadku manipulator powinien być wyposażony w podstawę jezdną, która stanowi poziomą oś ruchu. Podstawa zbudowana jest w analogiczny sposób jak oś pionowa, z tą zasadniczą różnicą, że posiada dwie podwójne prowadnice, które zapewniają stabilność całego układu.

Częsta zmiana kolorów wymaga większego zaangażowania operatora. Podczas procedury zmiany koloru operator powinien wyczyścić węże przesyłowe farby i pistolety z zewnątrz sprężonym powietrzem oraz wnętrze kabiny za pomocą specjalnej lancy i stożek cyklonu. W zależności od liczby pistoletów czas czyszczenia układu jest zmienny ze względu na to, że operator musi ręcznie wyczyścić każdy przewód przesyłowy farby oraz oddmuchać każdą obudowę pistoletu.

Zastosowanie dysz ze sprężonym powietrzem odmuchujących aplikacje z zewnątrz podczas czyszczenia kabiny oraz centrum kolorów znacznie ułatwia pracę operatora i skraca czas całej operacji. Centrum kolorów jest zasilane za pośrednictwem grupy ruchomych poławiaczy, które zjeżdżają do zasobnika z farba proszkową. Centrum wyposażone jest w czujnik poziomu farby proszkowej, który informuje o niskim poziomie farby, a także w wagę, która rejestruje i przelicza, ile farby zużywanej jest dla danej serii detali.

W tak wyposażonej kabinie do malowania procedura zmiany kolorów przebiega nieco inaczej. W pierwszym kroku operator wyłącza tryb malowania na panelu centrum kolorów. Poławiacze farby automatycznie wyjeżdżają do góry. Operator przesuwa zbiornik z farbą na bok centrum kolorów i wyzwala czyszczenie aplikacji. Poławiacze automatycznie zjeżdżają do gniazd czyszczących. Wszystkie przewody przesyłowe farby są czyszczone jednocześnie impulsami sprężonego powietrza. Następnie uruchamiany jest system zewnętrznego czyszczenia aplikacji. System wyzwala sekwencyjne otwarcie elektrozaworów na dysze czyszczenia, a manipulatory automatycznie wyjeżdżają na zewnątrz kabiny. Po tych dwóch zabiegach operator przystępuje do oczyszczenia kabiny specjalną lancą na sprężone powietrze. Następnie wyzwala czyszczenie układu odzysku w centrum kolorów – wąż przesyłowy i stożek cyklonu są czyszczone wstecznie przez impulsy sprężonego powietrza. Na koniec operator wkłada wyczyszczone sito do cyklonu, zbiornik z nową farbą do centrum kolorów i układ jest ponownie gotowy do aplikacji farby.

Centrum kolorów ma czytelny interfejs do zarządzania:

- układ zewnętrzny czyszczenia aplikacji zarządza sekwencjami czyszczenia, możemy w nim parametryzować czasy otwarcia elektrozaworów oraz ilości przejazdów (cykli czyszczenia);

- segment obsługujący funkcje centrum kolorów, gdzie zarządzamy trybem pracy poławiaczy oraz aplikacji, parametrami pracy pompy perystaltycznej i trybami pracy pochłaniacza. Dostępy jest również tryb pracy, w którym możemy pobierać farbę bezpośrednio z kartonu, co przy małych seriach przyspiesza proces zbrojenia centrum kolorów;

- segment obsługujący manipulatory – możemy ustawiać wartość skoku manipulatora, prędkość pracy, poziom parkowania manipulatora, reguły parkowania oraz dostosowanie prędkości aplikacji do prędkości przenośnika;

- segment odczytu systemu detekcji, gdzie możemy odczytać, jakie kształty rozpoznaje system (wysokość, szerokość detali);

- segment odpowiedzialny za konfigurację zawiesi – system jest w stanie rozpoznać predefiniowaną grubość zawieszki i np. nie włączać danej aplikacji, jeśli wykryje, że będzie malowana sama zawieszka;

- segment konfiguracji stref pracy aplikacji – ustawiamy strefy zasięgu pionowego dla każdej aplikacji, aby odpowiednie pistolety dołączały się w zależności od wysokości detalu czy długości zawiesi;

- możliwość konfiguracji wyprzedzenia i opóźnienia – czyli kiedy przed detalem powinna włączyć się aplikacja, aby utworzyć stabilną chmurę proszku i z jakim opóźnieniem powinna się wyłączyć.