W przypadku standardowych proszków, jak i większości systemów niskotemperaturowych, te dwa ostatnie etapy są względnie dobrze oddzielone od siebie, choć należy zauważyć, że przejścia pomiędzy nimi są zawsze płynne. W przypadku ultraniskotemperaturowych powłok proszkowych etapy zwilżania podłoża i rozlania przenikają się wzajemnie z procesem utwardzenia powłoki. W konsekwencji znacznie trudniejsze jest oddzielenie tych procesów od siebie lub dostosowanie systemu w taki sposób, aby te trudne do rozdzielenia i równoległe procesy nadal pozwalały na uzyskanie akceptowalnych właściwości powierzchni powłoki lakierniczej.

Ponadto proces produkcji powłok proszkowych, którego jednym z etapów jest obróbka termiczna poprzez wytłaczanie, staje się droższy, jeżeli temperatura procesu jest bliska dolnej temperatury utwardzania powłoki proszkowej. W produkcji powłok proszkowych tzw. premiksy surowców są topione w ekstruderze zazwyczaj w temperaturach od 100 do 130°C, dyspergowane i wypychane. W przypadku ultraniskotemperaturowych proszków oznacza to, że znajdują się one w zakresie temperatury reakcji utwardzania, co może skutkować wystąpieniem czasem intensywnej przedreakcji już w fazie produkcji. Dlatego wymagania procesowe dla produkcji takich powłok są wysokie, a w wielu przypadkach konieczne staje się używanie specjalnie zoptymalizowanych i zazwyczaj droższych surowców, odpornych w pewnym stopniu na wymienione czynniki. W większości przypadków wydajność w procesie produkcyjnym spada znacząco z powodu konieczności zapewnienia bardziej precyzyjnych warunków przetwarzania.Niemniej, rozpatrując zagadnienie całościowo, pomimo dodatkowych kosztów, w wielu zastosowaniach widoczne są wyraźne korzyści ekologiczne i ekonomiczne.

Powodzenie użycia wysoce reaktywnych systemów termoutwardzalnych zależy w większości przypadków od szybkiego i skutecznego transferu ciepła, jakie możliwe jest do osiągnięcia za pomocą promienników podczerwieni. Istnieje jednak ryzyko, że powłoka może zostać bardzo szybko podgrzana do punktu rozlania i utwardzenia bez wymaganego zwilżenia podłoża. Dla zastosowań w piecach konwekcyjnych minimalne parametry, które można obecnie zastosować, to około 10 do 15 minut przy 130°C lub 6 do 10 minut przy 140°C temperatury obiektu. Niższą możliwą do osiągnięcia reaktywność można wyjaśnić tym, że krzywe temperatur osiąganych w piecach konwekcyjnych są wypłaszczone, szczególnie dla bardziej masywnych części, i powinno pozostawić się margines bezpieczeństwa czasu potrzebnego na właściwe rozlanie proszku. W przeciwnym razie uzyskanie akceptowalnej powłoki może nie być możliwe.

Należy zauważyć, że bardzo masywne części cechuje czasami tak niska prędkość przyjmowania ciepła, że nawet przy bardzo dobrze zoptymalizowanych systemach nie można osiągnąć pożądanych właściwości powłoki. Dodatkowo wysoka reaktywność systemów ultraniskotemperaturowych ogranicza ich trwałość, ponieważ ze względów termodynamicznych pewna reakcja wstępna zawsze zachodzi nawet przy temperaturach otoczenia. Ściślej rzecz ujmując, jest to również zjawisko dotyczące standardowych powłok proszkowych, ale w ich przypadku efekt ten jest znacznie słabszy. Niektóre ultraniskotemperaturowe farby proszkowe transportowane i przechowywane powinny być w warunkach chłodniczych − ogólnie rzecz biorąc, ich trwałość znacznie wzrasta w miarę obniżania temperatury przechowywania. W wielu przypadkach doświadczenie pokazuje, że obniżenie temperatury otoczenia o 10°C skutkuje przedłużeniem trwałości o wskaźnik 2 do 3.

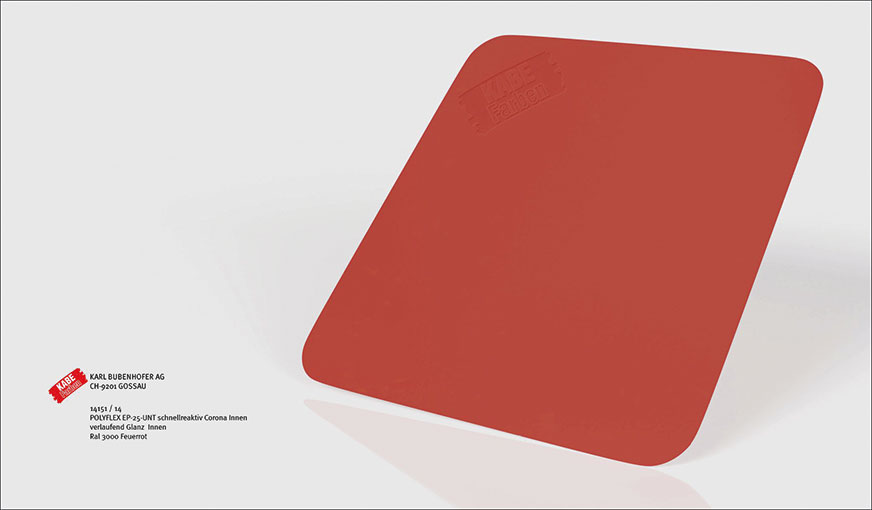

Obecnie na rynku ilość produktów w tym szczególnym segmencie wyrobów jest bardzo ograniczona. Zdecydowana większość z nich nadaje się tylko do użytku wewnętrznego. Jednak już istnieją pewne produkty o bardzo dobrej odporności na promieniowanie UV zaprojektowane z myślą o zastosowaniach zewnętrznych – takie rozwiązania znajdują się od dłuższego czasu w ofercie Kabe Farben i cieszą się stale rosnącą popularnością wśród odbiorców.

Farby KABE Polska sp. z o.o.