Wzrost wydajności i redukcja kosztów w lakiernictwie proszkowym

Zewnętrzne elementy samochodów i motocykli są przez długi czas narażone na ekstremalne obciążenia związane z wysoką temperaturą, zimnem, wilgocią, uderzeniami kamieni, solą, promieniowaniem UV i wieloma innymi. Jednocześnie prawie żadna inna branża nie stawia tak wysokich wymagań dotyczących wyglądu i jakości powierzchni jak producenci samochodów i motocykli. A ponadto te pięknie wyglądające części z blachy i tworzywa sztucznego często pod nieskazitelną powłoką zewnętrzną skrywają złożone kształty i formy. Po wielu latach ręcznego powlekania przedsiębiorstwo WELCO z Oberpfälz (Górny Palatynat), które zajmuje się wykańczaniem powierzchni, od 2016 roku stosuje innowacyjne połączenie technologii robotów i technologii fazy gęstej oraz dzieli się swoim doświadczeniem w tym zakresie.

Anodowanie, kataforeza lub lakierowanie proszkowe: od założenia firmy w 2006 roku. WELCO GmbH & Co. KG z miejscowości Bruck w Oberpfälz (Górny Palatynat) całkowicie skupiła swoją działalność na jakości wykańczanych powierzchni i posiada grono zadowolonych klientów, co ma znaczenie w branży samochodowej i motocyklowej. W szczególności ten rodzaj klientów ma wysokie wymagania – nie tylko co do jakości i wyglądu wykończonej powierzchni, ale także w odniesieniu do „miękkich czynników”, takich jak solidność dostaw, niezawodność, elastyczność i ekonomiczność.

– Dla naszych klientów jesteśmy czymś więcej niż zwykłym wykonawcą – tak opisuje relacje z klientami Richard Nuber, dyrektor zarządzający w WELCO. – Systematycznie angażujemy się w planowanie produkcji już na samym początku, opracowujemy indywidualne rozwiązania, a następnie wdrażamy je. Przeważnie nie chodzi tak bardzo o przełomowe innowacje, lecz o konkretne etapy optymalizacji całego łańcucha procesu, które prowadzą zarówno do technicznej, jak i ekonomicznej poprawy części konstrukcyjnych i metod ich produkcji.

Decyzja na przyszłość

Do 2015 roku WELCO opierało się na pracy ręcznej i technologii Venturi w zakresie malowania proszkowego. – Wysiłek osiągnięcia odpowiedniej jakości powłoki był ogromny pod każdym względem – wspomina Richard Nuber. – Malowaliśmy do kompletnego wyczerpania farby i potrzebowaliśmy dwie minuty lub więcej na elementy o skomplikowanych geometriach. A mimo to około 13% części musiało trafić do ponownej obróbki.

Nawet po tej dodatkowej operacji grubość warstw różniła się znacznie w zależności od pracy danego lakiernika. Do tego doszły wysokie koszty utrzymania instalacji, części technologicznego zużycia, naprawy i przestoje.

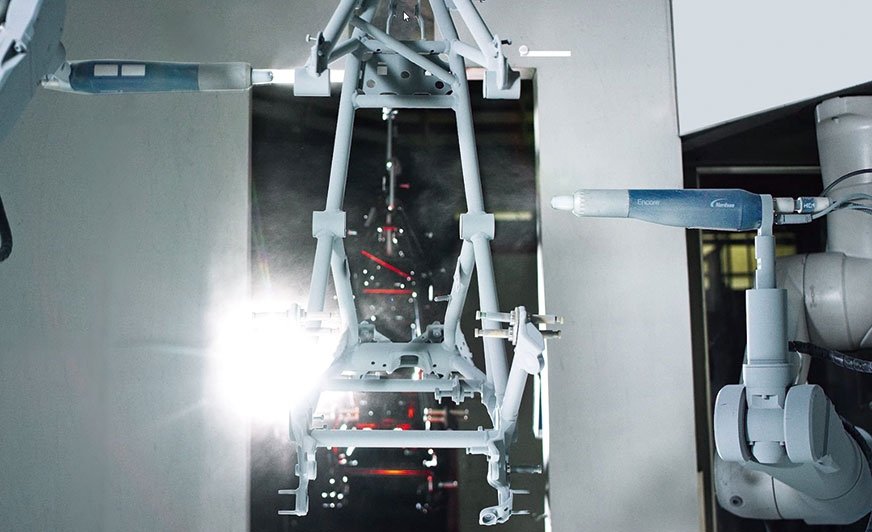

Richard Nuber szybko zainteresował się technologią fazy gęstej i aby przetestować ją pod kątem własnych potrzeb, zespół WELCO chętnie przyjął ofertę firmy Nordson – pioniera w dziedzinie tej technologii, która przeprowadziła pierwsze próby w swoim laboratorium technicznym w Erkrath. – Testowaliśmy tam nasze obrabiane przedmioty za pomocą ręcznych pistoletów proszkowych Encore® HD, a sama aplikacja farby natychmiast nas do siebie przekonała: bezpieczny proces, który można w pełni kontrolować, znikome występowanie oversprayu, a także duża głębokość wnikania proszku – w tym zakresie testy wypadły bardzo dobrze – opisuje zalety R. Nuber. – Jednakże powszechnie stosowane urządzenia manipulacyjne po prostu nie były wystarczająco elastyczne dla naszych przedmiotów o skomplikowanych geometriach. Aby móc w pełni zautomatyzować proces, musieliśmy uwzględnić roboty.

– To było także dla nas ekscytujące nowe zadanie – dodaje Jörg Zimmerhackel, kierownik projektu instalacji dla WELCO (dyrektor zarządzający CS Oberflächentechnik i przedstawiciel firmy Nordson w południowoniemieckich krajach związkowych). – Zgodziliśmy się opracować bardzo indywidualne rozwiązanie dla WELCO i otrzymaliśmy zamówienie.

Już nawet konfiguracja kabiny szybkiej zmiany kolorów ColorMax® okazała się skomplikowanym zadaniem. – Kabina w hali mogła zająć tylko 20 mkw. powierzchni – tak Jörg Zimmerhackel opisuje wyzwania związane z fazą planowania i budowy. – W tym metrażu musiało znaleźć się też dużo miejsca na dwa roboty i ich swobodne poruszanie się! Nie wolno było również przekroczyć wysokości 2,50 m, nie wliczając fundamentu. Ponadto w kabinie należało zapewnić dodatkowe otwory dla ułatwienia dostępu do robotów – początkowo utrudniało to zapewnienie równomiernego przepływu powietrza w kabinie, ale dzięki naszemu wieloletniemu doświadczeniu udało nam się tę sprawę z powodzeniem rozwiązać.

Kabina została zaprojektowana zgodnie ze specyfikacją klienta, a wymiary zostały przesłane do producenta robota, który intensywnie symulował mobilność swoich dwóch kompaktowych siedmioosiowych robotów. Dopiero wtedy rozpoczęła się budowa kabiny do malowania proszkowego. – Kabiny ColorMax, które są modyfikowane w sposób dostosowany do wymagań klienta, mają w nazwie przyrostek „E” (z angielskiego „engineered”)

– wyjaśnia Jörg Zimmerhackel. – Ta tutaj kabina jest przeznaczona do części o maksymalnych wymiarach 1200 x 600 x 600 mm i jest wyposażona w standardowe elementy kabiny ColorMax3.

Oznacza to, że dolna i boczne części są wykonane z paneli, do których nie przylega farba proszkowa, a powstająca niewielka ilość oversprayu jest bezpośrednio eliminowana przez podłogowy system ssący AirWash. W przypadku samej aplikacji proszku każdy z dwóch robotów ma automatyczny pistolet Encore® HD, który został specjalnie opracowany zarówno dla technologii fazy gęstej, jak i dla w pełni automatycznej aplikacji. Roboty programuje się stosunkowo szybko i łatwo poprzez zastosowanie metody punkt-punkt.

Do komponentów instalacji świeży proszek dostarczany jest z zamkniętego centrum podawania proszku Spectrum® HD. Oczywiście do transportu proszku używane są samoczyszczące pistolety HDLV® i pompy transferowe, które przenoszą proszek z pojemnika do pistoletów i delikatnie zwracają odzyskany proszek do centrum podawania proszku Spectrum HD. Do delikatnego odzyskiwania proszku służy samoczyszczący podwójny cyklon firmy Nordson, przez który przepływa 12 000 m sześc. na godzinę. Zanieczyszczenia i drobne cząstki są zatrzymywane przez filtr końcowy.

Aby zainicjować jedną z około pięciu zmian kolorów, które odbywają się codziennie w trybie trzyzmianowym, wystarczy, że operator kliknie na ekranie dotykowym panelu sterowania PowderPilot® HD. Następnie operator musi jedynie wyczyścić kabinę i dwa roboty za pomocą sprężonego powietrza, pozostały proces jest w pełni zautomatyzowany.

Reszta systemu jest również obsługiwana za pośrednictwem panelu sterującego PowderPilot HD. – Obsługa jest bardzo intuicyjna – mówi Jörg Zimmerhackel, zahaczając jednocześnie o temat braku wykwalifikowanych pracowników. – To, co operator systemu musi wiedzieć lub zrobić, jest przedstawione niemal wyłącznie za pomocą łatwych do zrozumienia ikon. Dobra znajomość języka i wieloletnie doświadczenie nie są konieczne do bezpiecznej obsługi systemu. W tym przypadku nawet sterowanie robotami zostało uwzględnione w panelu PowderPilot HD opartym na systemie Windows.