Punkt programowania parametrów malowania.

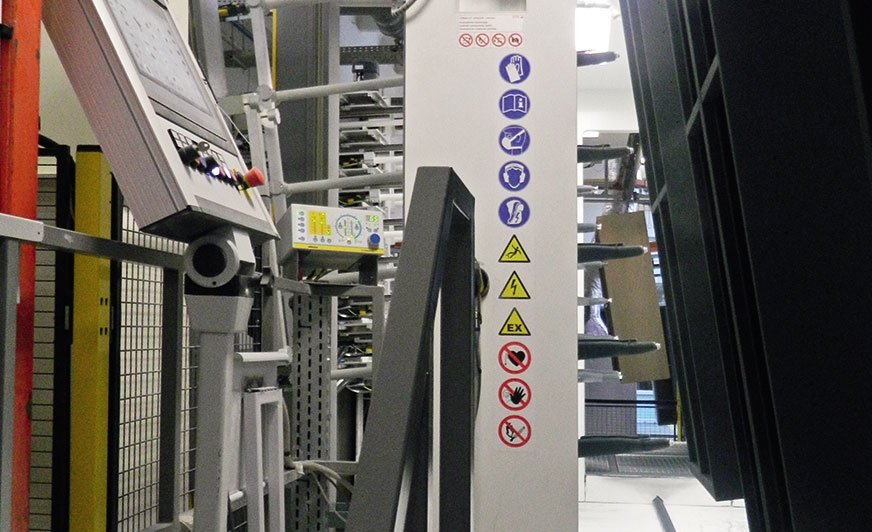

Prototyp zautomatyzowanej malarskiej linii proszkowej w siedzibie Malow, której jednym z elementów jest robot przemysłowy

Malow jest liderem wśród producentów mebli metalowych w Polsce i w Europie, sprzedającym w 70 procentach swoje wyroby głównie do krajów Unii Europejskiej, zachodnich, nadbałtyckich, w tym skandynawskich, krajów Europy Wschodniej – Rosji i Ukrainy. Efektem końcowym, do którego w swojej działalności dąży każda firma produkcyjna, jest maksymalizacja zysku. Zależy on w głównej mierze od wydajności pracy poszczególnych jej komórek organizacyjnych. Jedną z nich w wielu przedsiębiorstwach jest malarnia, w której operacje malowania są finalnymi w całym ciągu technologicznym.

Zgodnie z duchem zmian inspirowanych czwartą rewolucją przemysłową – Industry 4.0, mając na uwadze między innymi konieczność w obecnych uwarunkowaniach wdrażania innowacji we wszystkich fazach produkcji, w firmie Malow postanowiono poczynić stosowne zmiany między innymi na malarni.

Dzięki wsparciu Regionalnego Programu Operacyjnego Województwa Podlaskiego na lata 2014–2020 Malow utworzył w swojej siedzibie Centrum Badawczo-Rozwojowe. Celem podjętych działań jest stworzenie prototypu zautomatyzowanej malarskiej linii proszkowej wykorzystywanej do badań powłok lakierniczych. Badania będą zaś ukierunkowane dla stworzenia innowacyjnych technologii o optymalnych parametrach pracy, zwiększających wydajność i polepszających jakość wytwarzanych wyrobów. Komponenty do budowy prototypu linii, w wyniku dwustopniowego postępowania przetargowego, dostarczyła firma Wagner. Przy jej udziale prowadzone też będą dalsze prace.

Na jednej z czterech funkcjonujących w firmie malarń proszkowych pracowała do niedawna automatyczna, duża kabina malarska wyposażona, co jest charakterystyczne dla Malow, w 35 pistoletów automatycznych i jeden ręczny do napylania miejsc trudno dostępnych. Operacja dopylania była najbardziej uciążliwą i żmudną spośród wszystkich występujących na malarni. Wymagała od pracującego tam malarza wykonywania, w niezbyt ekologicznych warunkach, ciągle powtarzających się czynności dopylania malowanych elementów w tempie niemal automatycznym – dyktowanym przez ciągle poruszający się przenośnik z podwieszonymi detalami. Zastosowane rozwiązanie w prototypie malarskiej linii proszkowej wprowadza w miejsce malarza – przemysłowego robota firmy Fanuc. Robot lakierniczy: 6-osiowy P250iB/15 z kontrolerem R30iB oraz oprogramowaniem Paint TOOL eliminuje operacje ręczne, zapewniając skoordynowaną szybkość pracy, wymaganą wydajność, powtarzalność, wysoką jakość. Eliminuje monotonność pracy i duży wydatek fizyczny, eliminuje zagrożenie dla zdrowia pracowników. Powoduje oszczędność materiałów, a więc kosztów, minimalizuje odpady. Proces programowania jest niezmiernie prosty i przyjazny. Sterownik współpracując z panelem dotykowym Siemens umożliwia, po przyjęciu punktu zerowego, ustawienie wielkości i prędkości ruchów robota w trzech osiach z uwzględnieniem ewentualnych obrotów oraz wymaganych przyspieszeń i spowolnień. Przy zastosowanej generalnie aplikacji automatycznej miejsca domalowań dla danego detalu są powtarzalne i z tego tytułu stosunkowo łatwe do zlokalizowania i następnie zaprogramowania. Dla przypadków awaryjnych kabina wyposażona jest w punkt dopylania pistoletem ręcznym.

Dotychczas eksploatowana kabina i jej wyposażenie przeznaczone były do malowania długich serii wielogabarytowych elementów szaf metalowych i jej parametry pracy spełniały wszystkie związane z tym założenia, tak wydajnościowe, jak i jakościowe. W tzw. międzyczasie zmienił się układ zapotrzebowania rynku na produkowane wyroby pod względem ich kolorystyki. Spadło zainteresowanie długimi seriami wyrobów w jednym kolorze, a wzrosło na sztuki, wręcz pojedyncze, prawie każde w innym kolorze i w niemal całym zakresie barw systemu RAL. Fakt ten spowodował wymóg stosowania na malarni rozwiązań maksymalnie skracających czas i częstość zmian kolorów używanych farb.

Używana wielopistoletowa kabina takich założeń i funkcji nie spełniała. Zmiana kolorów odbywała się tu w sposób ręczny, brak było systemów wspomagających, a operacja taka zajmowała do trzech i więcej godzin. W zaistniałej sytuacji kabina stała się niefunkcjonalna i koncepcja malarni musiała ulec zmianie. Założeniem projektu jest, że wymagania powyższe będzie spełniał doświadczalny egzemplarz zautomatyzowanej malarskiej linii proszkowej. Docelowo przewiduje się, że wszystkie czynności związane z czyszczeniem kabiny i jej wyposażenia oraz zmiany koloru zajmą pół godziny (przy udziale dwóch operatorów). Umożliwia to budowa samej kabiny, jak i obowiązujące procedury. Wykonana z warstwowego tworzywa sztucznego typu sandwicz kabina posiada specjalne szczeliny ssawne, odpowiednio wyprofilowane wnętrze, automatyczne sekwencyjne czyszczenie podłogi, system i tryb automatycznego przedmuchiwania i odmuchiwania węży oraz pistoletów. Wyposażona jest w strumieniową dmuchawę oraz długą lancę używaną do odmuchiwania miejsc trudno dostępnych. System wentylacyjny jest wielkości 40 000 m³/h.

W wyniku planowanego wdrożenia nowego typu zautomatyzowanej, zrobotyzowanej malarskiej linii proszkowej, jak też zastosowania pewnych posunięć organizacyjno-technicznych w postaci wprowadzenia w tej malarni drugiej, równoległej linii przygotowania powierzchni i malowania elementów płaskich, przewidywany jest wzrost wydajności tego obiektu o 50–60%, zwiększając również jego możliwości asortymentowe.

Obecnie trwają testy i odbiory prototypu malarskiej linii proszkowej w siedzibie Malow. Niebawem, jak już wspomniano, przy współpracy z firmą Wagner rozpoczną się badania nad udoskonaleniem parametrów procesu technologicznego malowania, tak aby uzyskać przy wzroście wydajności równolegle jak najlepszą jakość produkcji.

Wacław Pankiewicz