Oznaczenie stopnia roztarcia emalii ftalowej za pomocą grindometru wg BN-64/6110-09.

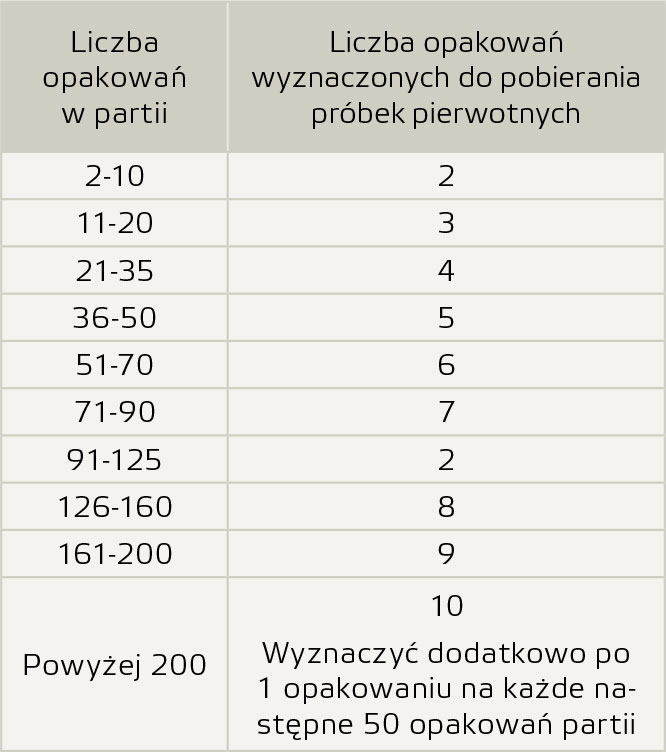

Tabela 1.

Błędy w określaniu lepkości

Lepkość to wielkość fizyczna określona stosunkiem naprężenia ścinającego do prędkości ścinania. Naprężenie jest to miara sił powstających w cieczy (płynie) pod wpływem odkształcającej je siły. Prędkość ścinania to stosunek dwóch płaszczyzn jednostkowych do odległości między nimi, przy czym jedna z płaszczyzn jest ruchoma, a druga pozostaje w spoczynku. Aby można było wyznaczyć prędkość ścinania, płaszczyzny te muszą być równoległe, a i ich odległość musi być ściśle określona. Działa to na zasadzie nożyczek, gdzie mamy dwie przesuwające się płaszczyzny, niewielką odległość między nimi oraz konieczną dla ścinania równoległość. Zatem, aby mówić o lepkości i pomiarach lepkości, przyrządy – wiskozymetry muszą mierzyć te dwie wielkości, których wzajemny stosunek jest nazywany lepkością. Lepkość wykazują wszystkie ciała, które mogą płynąć, a więc ciała stałe, ciecze i gazy. Masa asfaltowa (ciało stałe) wykazuje płynięcie podczas siły, z jaką hamujące pojazdy fałdują ją na skrzyżowaniach czy też tłoczą w niej koleiny. Woda wypływa z kranu po odkręceniu kurka, a gaz do kuchenek dostarczany jest rurociągami, dzięki zdolności płynięcia. Warto tu przypomnieć sentencję „panta rhei”, czyli wszystko płynie, wypowiedzianą przez Heraklita z Efezu.

Naprężenie ścinające w każdym z tych przyrządów może zostać zmierzone i obliczone, jednakże problem pojawia się, gdy trzeba wyznaczyć drugą składową lepkości – prędkość ścinania. Stosując tego typu przyrządy, nie ma zachowanej równoległości płaszczyzn. Dodatkowo pomiar kulą, dyskami, łopatkami wykonywany jest w nieodpowiednich – niepowtarzalnych warunkach (zlewkach, puszkach itp.). Powszechnie stosowana metoda Brookfielda określona normą PN-ISO 2555:1999 (zdj. 1) nie jest wyznaczaniem lepkości, a tylko jakiejś pozornej wartości, która nie może być nawet wyrażana w jednostkach lepkości. Warto podkreślić także, że drogie aparaty pomiarowe pracujące w układzie pomiarowym stożek – płytka także nie są tak naprawdę lepkościomierzami. Mimo iż odległość płaszczyzn jest bardzo niewielka, to brak jest równoległości – stożek nie może być równoległy do płaskiej płytki, nawet jeżeli jest prawie płaszczyzną.

Lepkość jako wielkość fizyczna określająca zachowanie się płynu, w tym wypadku farby, pod wpływem naprężenia (siły) ma bardzo duże znaczenie m.in. przy projektowaniu pomp, mieszalników czy też instalacji przesyłowych (rurociągów). Jeżeli dane w postaci lepkości oznaczonej metodą Brookfielda dostarczone zostaną do konstruktora, który ma zaprojektować pompę i przyjąć do obliczeń lepkość płynu, to wykonana pompa albo nie spełni swojego zadania (będzie za słaba), albo będzie wykorzystana tylko w części (za mocna). Podobny problem jest przy projektowaniu konstrukcji mieszadeł i mocy, np. egalizatorów.

Wyznaczanie lepkości w sposób zgodny z definicją, a więc taki, gdzie ukuje się dane dotyczące naprężenia ścinającego i prędkości ścinania, prowadzi się na przyrządach opracowanych w latach 60. XX wieku przez firmę Medingen z ówczesnego NRD. Przyrządy te działają w taki sposób, że w cylindrze zewnętrznym (nieruchomym) obraca się mniejszy cylinder wewnętrzny (cylindry współosiowe – zdj. 2), dzięki czemu zachowana jest zasada równoległości. Dodatkowym warunkiem jest stosunek średnicy cylindra zewnętrznego do średnicy cylindra wewnętrznego, który musi być możliwie jak najmniejszy. Norma PN-79/C-89404 „Tworzywa sztuczne. Oznaczanie lepkości za pomocą lepkościomierza obrotowego o określonej prędkości ścinania. Wytyczne ogólne” wskazuje w pkt. 2.2.1 a) metodę cylindrów współosiowych oraz że ten stosunek nie może być większy niż 1,1.

Lepkość w bardzo dużym stopniu zależy od temperatury, stąd w omawianej metodzie badawczej próbka jest chłodzona lub ogrzewana za pomocą płaszcza otaczającego cylindry, który jest podłączony do termostatu (zdj. 3).

Błędnie oznaczana jest także lepkość za pomocą tzw. kubków wypływowych. Zasada pomiaru polega na pomiarze czasu wypływu płynu ze znormalizowanego naczynia (kubka wypływowego) o określonych wymiarach i w określonej temperaturze. Metoda ta nadaje się do cieczy niutonowskich lub o bardzo słabych własnościach nieniutonowskich. Ponadto, jak powyżej wskazano, mierzy się czas wypływu – w sekundach, a sekunda jest jednostką czasu, a nie lepkości. Zatem przyrząd nie służy do pomiaru lepkości. Dostępne są różnorodne tabele przeliczeniowe czasu wypływu na lepkość, a także przeliczniki między kubkami dostępnymi na rynku. Prawda jednak jest taka, że nie ma możliwości przeliczenia czasu wpływu z jakiegokolwiek kubka na lepkość – wielkość fizyczną, a także nie ma pokrycia przeliczanie kubków między sobą. W Polsce stosuje się standardowy kubek z dnem stożkowym (typ A) przedstawiony na zdj. 4. Kubek ten wykonany jest zgodnie z PN-C-81701:1997 „Oznaczanie czasu wypływu wyrobów lakierowych i farb graficznych za pomocą kubków wypływowych z dnem stożkowym i płaskim”. Jak sam tytuł normy wskazuje, określa ona także wykonywanie pomiaru za pomocą kubków z dnem płaskim (typ B).

Niestety, bardzo wiele firm podaje w swoich kartach informacyjnych, że oznaczają lepkość (a nie czas wypływu), a ponadto „według kubka Forda”. Stosowany w Polsce kubek wg PN-C-81701:1997 jest tylko pozornie podobny do kubka Forda wg ASTM D 1200 (zdj. 5). Kubek wykonany zgodnie z PN-C-81701:1997 wyposażony jest w dysze 2, 4 i 6 mm, które mogą być wykonane jako wymienne. Kubek Forda nie ma średnic wyrażonych w milimetrach, lecz otwory podawane w numerach, stąd np. kubek Forda nr 4. Kubki wg ASTM D1200 posiadają otwory średnic nr 2: 2,527 mm, nr 3: 3,404 mm oraz nr 4: 4,115 mm. Ponadto, budowa Forda różni się na tyle od standardowego kubka polskiego typ A, że uzyskiwane czasy wpływu są różne. W tabeli 2 podano oznaczone czasy wypływu emalii akrylowej dyspersyjnej wodorozcieńczalnej zmierzone kubkiem Forda wg ASTM D 1200 oraz kubkiem z dnem stożkowym typ A wg PN-C-81701:1997. Błędnie podawane dane dotyczące pomiaru czasu wypływu mogą być przyczyną sporych problemów, np. przy kontraktowaniu dostaw wyrobów malarskich o odpowiednim czasie wypływu. Producenci mierzą czas wypływu kubkiem typ A (PN-C-81701:1997), piszą, że pomiar został wykonany kubkiem Forda. Dzieje się tak z braku świadomości i traktowania błędnie w potocznej mowie wszystkich kubków, jako „kubki Forda”. Jeżeli taki producent zakontraktuje dostawy emalii, której czas wypływu oznaczany jest kubkiem polskim (a w kontrakcie zapisze, że kubkiem Forda), to odbiorca, chcąc sprawdzić czy dostawy są zgodne, zakupi rzeczywiście kubek Forda, to jest podstawa do wstrzymania dostaw w powodu ich niezgodności.

Warto zaznaczyć, że kubków wypływowych na świecie jest kilkanaście rodzajów, różniących się między sobą budową, średnicami dysz, a co zatem idzie, oznaczanym czasem wpływu. Zawsze należy podawać przy wynikach badań, według jakiej metody (normy) pomiar został dokonany.