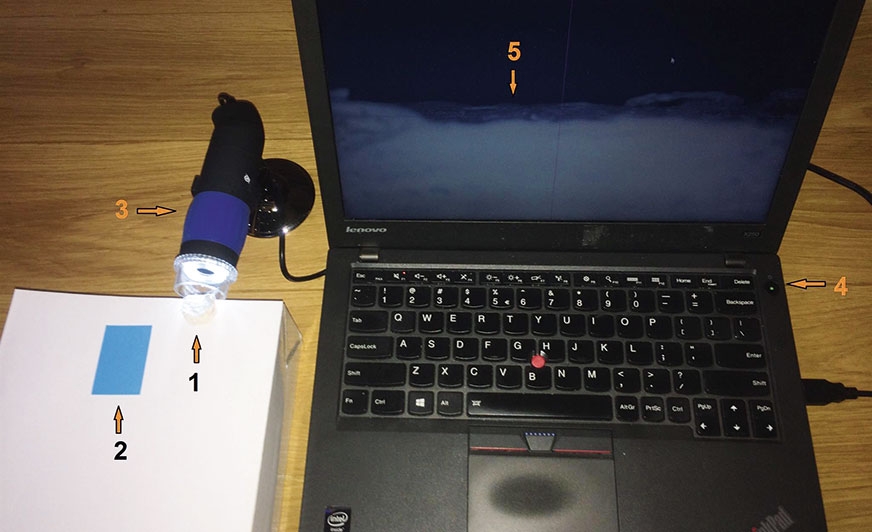

Polowe stanowisko do badania grubości powłoki na nierównym podłożu mineralnym. 1 – badana próbka; 2 – folia wzorcowa (w tym przypadku na potrzeby zdjęcia umieszczona obok); 3 – mikroskop; 4 – komputer przenośny; 5 – mikroskopowy obraz powłoki.

- Metoda grawimetryczna:

- Metoda 5 – Na podstawie różnicy mas

- Metody optyczne:

- Metoda 6A – Przekrój poprzeczny

- Metoda 6B – Nacięcie klinowe

- Metody magnetyczne:

- Metoda 7A – Magnetyczny przyrząd zdejmowany

- Metoda 7B – Przyrząd wykorzystujący strumień magnetyczny

- Metoda 7C – Przyrząd wykorzystujący indukcję magnetyczną

- Metoda 7 D – Przyrząd wykorzystujący prądy wirowe

- Metoda radiologiczna:

- Metoda 8 – Metoda wstecznego rozpraszania promieniowania β

- Metoda fototermiczna:

- Metoda 9 – Oznaczanie z wykorzystaniem właściwości termicznych

- Metoda akustyczna:

- Metoda 10 – Grubościomierz ultradźwiękowy

III. Oznaczanie grubości nieusieciowanych farb proszkowych

- Metoda grawimetryczna:

- Metoda 11 – Na podstawie różnicy mas

- Metody magnetyczne:

- Metoda 12A – Przyrząd wykorzystujący indukcję magnetyczną

- Metoda 12B – Przyrząd wykorzystujący prądy wirowe

- Metoda fototermiczna:

- Metoda 13 – Oznaczanie z wykorzystaniem właściwości termicznych

Niektóre z wymienionych metod opisane są dokładniej w osobnych normach, np. ISO 1463. Większość sposobów pomiaru ma głównie zastosowanie laboratoryjne, ale część z nich nadaje się do warunków polowych i warsztatowych. Natomiast tylko kilka można wykorzystać do pomiarów na podłożach niemetalowych i podłożach o bardzo rozwiniętej powierzchni. Podstawowym ograniczeniem przeważającej większości opisanych w normie PN-EN ISO 2808 metod jest to, że przynajmniej jedna ze stycznych do powierzchni na odcinku pomiarowym powinna być linią prostą (rys. 1). W przypadku stali węglowych istnieją metody kalibracji przyrządów opartych na metodzie 7 na powierzchniach rozwiniętych, np. o profilu grubszym od gruboziarnistego, choć zastrzeżono, że wynik pojedynczego pomiaru jest niepewny (PN-EN ISO 19840/2009). Nawet w przypadku typowych stalowych elementów konstrukcyjnych wykonanych np. z dwuteowników zaleca się zwrócenie szczególnej uwagi na pomiary wykonane przyrządami wykorzystującymi metody magnetyczne bliżej niż 15 mm od krawędzi, otworów i spawów, bo w tych miejscach ze względu na zaburzenia magnetyczne mogą pojawiać się błędy. W przypadku stali szlachetnych, metali kolorowych, a szczególnie podłoży niemetalowych, pomiar grubości na „podłożu rozwiniętym” jest szczególnie trudny i obarczony znacznym ryzykiem błędu. Największe problemy przy pomiarze grubości powłok stwarzają rozwinięte powierzchnie niemetalowe (drewno, podłoża mineralne).