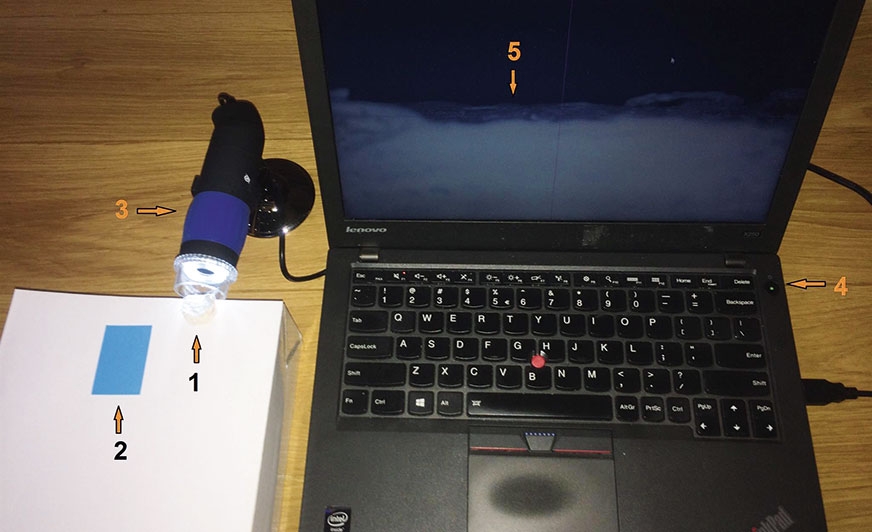

Polowe stanowisko do badania grubości powłoki na nierównym podłożu mineralnym. 1 – badana próbka; 2 – folia wzorcowa (w tym przypadku na potrzeby zdjęcia umieszczona obok); 3 – mikroskop; 4 – komputer przenośny; 5 – mikroskopowy obraz powłoki.

Teraz znając zależność pomiędzy grubością powłoki na malowanym materiale i na blaszkach kontrolnych możemy posługiwać się wyłącznie blaszkami, a pomiary na nich wykonywane dadzą nam pośrednią informację o grubościach farby na rozwiniętym podłożu. Obliczony powyżej zakres oznacza, że odczyt na grzebieniu malarskim (metoda 1A), podczas pomiaru na blaszkach kontrolnych, powinien wahać się w przedziale 650 – 850 µm (patrz wzór I). Te zaokrąglone wartości wynikają z tego, że grzebienie są najczęściej wyskalowane co 25 µm lub co 50 µm. Grubość mokrej powłoki wynosząca 850 µm jest trudna do uzyskania przy malowaniu jednowarstwowym. Najprawdopodobniej, żeby poprawnie nanieść farbę użytą w naszym przykładzie będzie ją trzeba malować w dwóch warstwach po 325-425 µm (GPM).

Czytelnicy, którzy zapoznali się z normą PN-EN ISO 2808, mogą zadawać sobie pytanie: „Po co opisano taką dość zawiłą metodykę, skoro istnieje metoda 10 przy użyciu mierników ultradźwiękowych?”. Polega ona na pomiarze czasu przejścia fali emitowanej przez głowicę pomiarową stykającą się z powierzchnią poprzez cienką warstwę naniesionego żelu. Zasadę działania takiego miernika ilustruje rys. 4. Moja odpowiedź jest następująca: „Mierniki do pomiarów ultradźwiękowych są bardzo drogie, kilkakrotnie przekraczają koszt średniej klasy laptopa i mikroskopu, a co najgorsze, wszystkie mierniki tego typu, jakimi miałem okazję się posługiwać, były niedokładne, a wynik pomiaru np. powłok na stali znacznie odbiegał od wyników pomiarów bezpośrednich uzyskiwanych metodą 6B”.

W przypadku podłoży takich jak beton lub drewno ten błąd może być jeszcze większy, bo część farby podkładowej wnika w podłoże i nie ma wyraźnej granicy, gdzie kończy się farba, a zaczyna np. beton, co na pewno zwiększa niedokładność pomiaru metodą ultradźwiękową.

Część Czytelników może się zastanawiać, dlaczego jest potrzebna względnie spora dokładność przy nakładaniu powłok o grubościach 200 µm, skoro betony pokrywa się grubymi powłokami epoksydowymi, poliuretanowymi lub epoksydowo-poliuretanowymi o grubościach nawet kilku milimetrów. To prawda. Cienkie powłoki stosuje się tam, gdzie materiał podłoża musi „oddychać”, grube nakłada się na dobrze odizolowane suche betony. Niestety, dość często w garażach, na placach parkingowych i ciągach pieszo-jezdnych obserwujemy spęcherzenia i odwarstwienia takich grubych i szczelnych powłok. Przyczyną, prawie zawsze, jest wilgoć przechodząca przez złą izolację lub pochodząca z niewłaściwie wysezonowanego i źle wyschniętego betonu.

Michał Jaczewski

michal.jaczewski@tikkurila.com