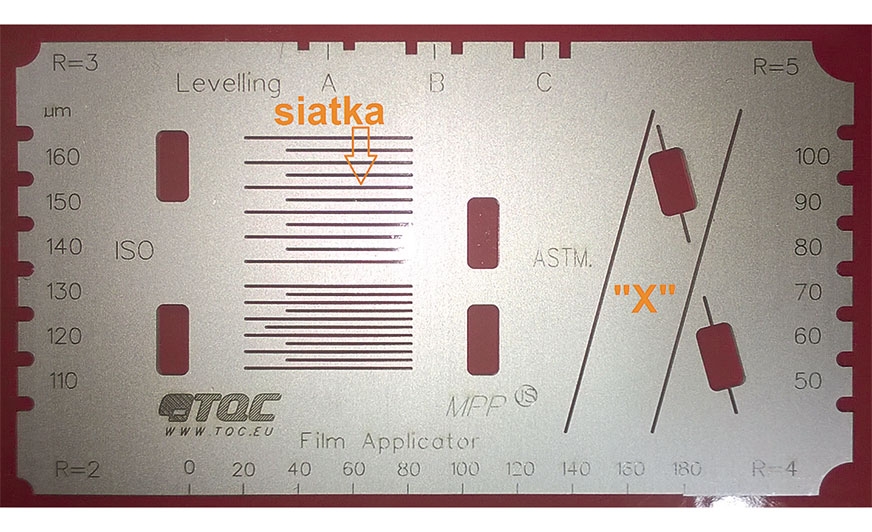

Fot. 2. Szablon służący, między innymi, do wykonywania siatki nacięć i nacięcia w kształcie „X”.

Metoda nacięcia w kształcie „X”

Metoda jest właściwie kopią badania opisanego w amerykańskiej normie ASTM D 3359 przeniesionego do ISO normą ISO 16276-2 (PN ISO 1676-2). Różnica, która może być przyczyną nieporozumień, polega na odwróceniu numeracji w stosunku do normy ASTM, w której stopień 0 oznaczał brak przyczepności, a w normie ISO zachowano analogiczny układ jak w siatce nacięć, tj. stopień 0 oznacza bardzo dobrą przyczepność (brak złuszczenia).

Metoda nacięcia w kształcie X, zwanego też nacięciem „krzyżem Świętego Andrzeja” jest bardzo przydatna w warunkach terenowych, nawet jeżeli nie dysponujemy jakimikolwiek specjalistycznymi przyrządami. Do jej przeprowadzenia wystarcza zwykły nóż typu „tapeciak” i jakiś liniał lub kawałek blachy o prostej krawędzi. Wykonuje się dwa nacięcia pod kątem od 30 do 45°. Tu również zaleca się omiecenie miejsca przecięcia, naklejenie i oderwanie taśmy jak przy siatce nacięć. Ocenę przeprowadza się w oparciu o załączone w normie wzorce rysunkowe.

Wszystkie trzy metody badań wymagają odpowiedniego wysezonowania powłok przed wykonaniem próby. Czasami przy badaniu metodą siatki nacięć błędnie jest interpretowany zapis, że próbki przed badaniem powinny być kondycjonowane przez 16 godzin. Chodzi tu o ustabilizowanie warunków termiczno-wilgotnościowych, a nie czas suszenia i utwardzania powłoki! Czas suszenia i utwardzania powinien wynikać z zaleceń producenta, a jeżeli tych zaleceń nie znamy, to powinien wynosić co najmniej 10 dni przy temperaturze podłoża wynoszącej co najmniej 15°C.

Jak już wiemy, wszystkie trzy metody powodują lokalne uszkodzenie powłok i należy je stosować „oszczędnie”. Kiedyś spotkałem inspektora, który na dobrze pomalowanej konstrukcji wykonywał nacięcia nożem Petersa (siatka nacięć) mniej więcej metr od poprzedniej próby. Był to system DUPLEX, a więc ocynk i powłoka malarska, a inspektor był na tyle silny, że rozcinał nie tylko powłoki malarskie, ale i warstwę cynku. Takie uszkodzenia jest bardzo trudno naprawić tak, żeby zabezpieczenie było choć w przybliżeniu równie skuteczne jak przed badaniem, dlatego warto tego typu badania prowadzić „wprawną ręką”, a ich ilość ograniczać do niezbędnego minimum. Najlepiej jednak jest ustalić, że badania niszczące będą wykonywane na wspomnianych już „świadkach”, a tylko w uzasadnionych i naprawdę przemyślanych sytuacjach bezpośrednio na konstrukcji. Wspomniane normy określają minimalną zalecaną liczbę pomiarów (tabela 3).

Na zakończenie kilka uwag:

- metody przy pomocy nacięć mierzą naprężenia ścinające, a metoda odrywowa naprężenia rozciągające;

- na tej samej powłoce badania wykonane metodą siatki nacięć lub nacięciem w kształcie „X” mogą dać wynik zadowalający, np. 0 lub 1, a badanie metodą odrywową może wyjść słabo, poniżej 5 MPa lub odwrotnie, dlatego warto, tam gdzie można, zastosować metodę odrywową i nacięciową;

- z reguły powłoki elastyczne dają lepsze wyniki metodami nacięciowymi niż odrywowymi; wyjątek może stanowić badanie odrywowe na wiotkim podłożu (blachy o grubościach poniżej 10 mm);

- powłoki „twarde” z reguły są na tyle kruche, że uzyskujemy słabe wyniki przy nacięciach, a dobre przy metodzie odrywowej;

- przy badaniach przyczepności, szczególnie na otwartej przestrzeni, należy pamiętać i podać w opisie dodatkowe informacje:

- rodzaj podłoża (stal, stal ocynkowana, aluminium);

- grubość podłoża;

- rodzaj powłok, o ile jest znany;

- grubość powłok w miejscu badania;

- warunki termiczno-wilgotnościowe w trakcie badania i w okresie poprzedzającym badanie, najlepiej z ostatnich 24 godzin.

- jeden z niewielu przypadków, w którym warto jest wykonać większą ilość badań przyczepności, to taki, gdzie musimy na konstrukcji znaleźć elementy wykonane wadliwie, np. wykonawca na części konstrukcji „uprościł” przygotowanie podłoża zastępując obróbkę strumieniowo-ścierną przygotowaniem mechanicznym lub zastąpił wybrany system malarski innym tańszym i o słabszych parametrach, co się niestety zdarza.