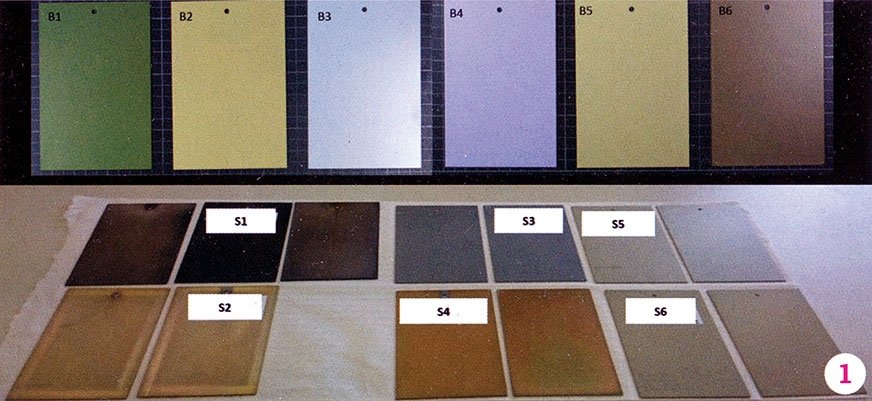

Rys. 1. Zestawienie powłok (B1–B6) i substratów (S1–S6), które zostały wykorzystane w projekcie badawczym. Fot. Fraunhofer IPA

Testy właściwości

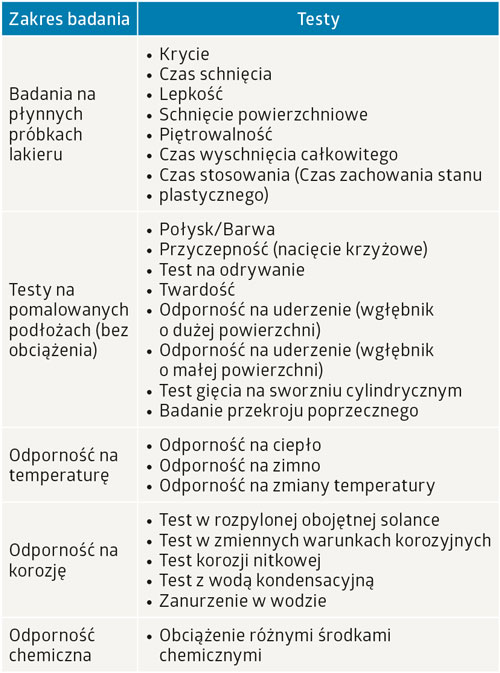

Oprócz właściwości technicznych związanych z zastosowaniem płynnych materiałów powlekających zestawionych w tabeli, parametry i zasadnicze możliwości zastosowania wytworzonych z nich powłok podkładowych były początkowo badane bez nałożonej powłoki nawierzchniowej. Nacisk położono na ich właściwości w stanie nieobciążonym, takie jak przyczepność, odporność na zarysowanie, elastyczność, odcień, wytrzymałość na zginanie. Ponadto zbadano odporność termiczną podkładów – na działanie gorąca, zimna i zmian temperatury. W różnych testach dokonano też oceny ich odporności na działanie wilgoci i ochrony przed korozją. Na końcu analizie poddano odporność chemiczną, m.in. na oleje hydrauliczne oraz inne środki smarne. Szczególnie interesującym aspektem była tutaj ochrona przed korozją związana z zastąpieniem pigmentów aktywnych Cr (VI).

Skuteczność powłoki

Testy korozyjne wykazały, że nowe powłoki mają tendencję do bycia nieco bardziej podatnymi na powstawanie pęcherzy i występowanie infiltracji, niż obecne powłoki, przy czym ta tendencja jest w znacznym stopniu zależna od zastosowanego podłoża/zestawu obróbki wstępnej; na przykład zdjęcie nr 2 pokazuje jedną z nowych powłok na podłożach S1 do S6 po 1000 godzinach testu rozpylania solanki.

Wiele testów przyczepności wykazało, że przyczepność niektórych anodowanych, a następnie sprasowanych podłoży aluminiowych jest częściowo niewystarczająca, szczególnie po wystawieniu na działanie wody kondensacyjnej lub innych czynników korozyjnych. Powłoki wykazują bardzo zróżnicowaną skuteczność w zależności od zastosowanej kombinacji wstępnego przygotowania podłoża. Zgodnie z wymaganiami każda wybrana powłoka musi być zbadana na każdego rodzaju podłożu i zestawie wstępnej obróbki.

Projekt badawczy jest finansowany ze środków wspólnego przedsięwzięcia „Czyste Niebo 2” („Clean sky 2”) w ramach programu badań i innowacji „Horyzont 2020” oraz w ramach unijnej umowy o dotację 807083 CS2-AIR-GAM-2018.

Dr STEFANIE WUNDER

Dr URLICH CHRIST

Tłumaczenie z Besser Lackieren