Utwardzanie przez odparowanie zyskuje silnych konkurentów

IR, UV, EB, MOS, utwardzanie na zimno – arsenał metod utwardzania alternatywnych względem klasycznego odparowywania rozpuszczalników z roku na rok rośnie. Sprzyja temu zarówno spadek popularności farb rozpuszczalnikowych, jak i szybki postęp w zakresie tworzenia nowych urządzeń do sieciowania powłok. I choć największą popularnością wśród nowych technologii cieszy się utwardzanie radiacyjne, pozostałe metody mają swoim użytkownikom również wiele do zaoferowania.

Jeszcze do niedawna najpopularniejszą metodą utwardzania powłok było suszenie konwekcyjne przez odparowanie, tj. zmniejszenie ilości rozpuszczalnika lub wody w mieszance przez poddawanie ich oddziaływaniu temperatury i wilgoci. Zarówno w przypadku farb i lakierów wodnych, jak i powłok rozpuszczalnikowych proces ten prowadzi do przekształcenia zawartej w nich substancji nośnej do postaci lotnej, a następnie jej odparowania z powleczonej powierzchni. W efekcie powłoka schnie, a następnie ulega utwardzeniu, tj. zyskuje pełnię swoich właściwości. Szybkością realizacji tego procesu można do pewnego stopnia sterować, modyfikując wilgotność, temperaturę otoczenia oraz intensywność wentylacji kabiny lakierniczej. Zmiany te mają jednak co do zasady bardzo ograniczony zakres, zależny od receptury danej powłoki. Generalnie im wyższa będzie temperatura i niższa wilgotność powietrza, tym powłoka powinna schnąć szybciej. I zwykle rzeczywiście tak jest, jednak w przypadku niektórych farb i lakierów rozpuszczalnikowych zbyt wysoka temperatura może nie tylko przyspieszać sieciowanie, ale też pozbawić powłokę określonych właściwości lub spowodować jej uszkodzenie. Zaś w przypadku cynku organicznego zasada jest odwrotna: im wyższa wilgotność, tym szybsze schnięcie.

Tabela 1. Zalety i wady suszenia podczerwienią.

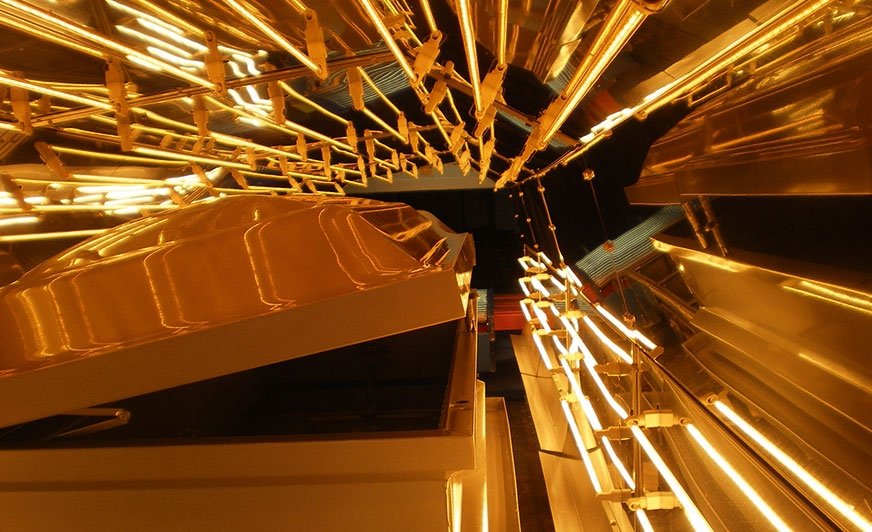

Suszenie podczerwienią

Pewną wariacją na temat utwardzania konwekcyjnego jest suszenie z wykorzystaniem podczerwieni. Podobnie jak w konwencjonalnych suszarniach utwardzaniu poddaje się tutaj powłoki rozpuszczalnikowe i wodne, ale promieniowanie IR dobrze reaguje także z farbami proszkowymi, przyspieszając proces ich topienia się. Podstawowym elementem wyposażenia każdego systemu do suszenia podczerwienią są emitery IR, zwane potocznie lampami, zasilane energią elektryczną lub gazem. Lampy tego typu mogą emitować różne długości fali – od krótkich (tzw. bliska podczerwień: 0,75–2,0 μm), przez średnie (2,0–4,0 μm), po długie (4,0–15 μm). Największą intensywność mają fale krótkie – one też generują najwięcej energii cieplnej, a tym samym zapewniają najwyższe temperatury suszenia. Dlatego też długość ta jest najbardziej odpowiednia do suszenia farb proszkowych. Natomiast długości średnie dobrze sprawdzają się w procesach odparowania wody i rozpuszczalnika.