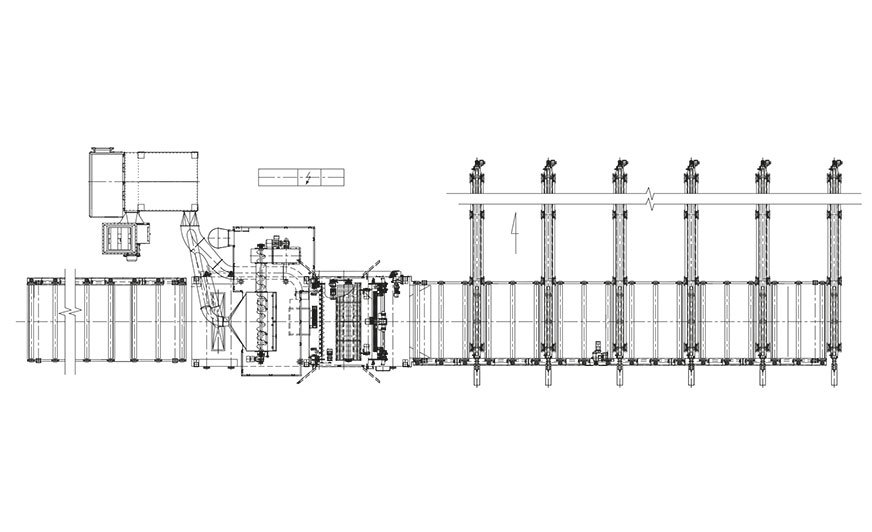

Rys. 1. Śrutownica wirnikowa do blach i profili z automatycznym systemem załadunku, typ OWB-2500 (szerokość detali: do 2500 mm, wysokość: 700 mm, długość: do 12 000 mm).

Wirniki rzutowe typu WR

IdeaPro jest producentem śrutownic oraz kulownic wirnikowych różnych odmian i wielkości, różnych zastosowań, przeznaczonych dla różnych branż przemysłu.

W urządzeniach tych podstawowymi zespołami roboczymi są wirniki rzutowe typu WR (rys. 13). Ich zadaniem jest nadanie medium roboczemu odpowiedniej energii kinetycznej wymaganej do oczyszczania lub kulowania detali. Silniki napędowe wirników rzutowych posiadają powiększony wał i specjalnie wzmocnione łożyskowanie. Dla znamionowej prędkość obrotowej silników ~3000 obr./min w większości aplikacji stosowane są przemienniki częstotliwości, umożliwiające płynną regulację prędkości wirników w zakresie 1450÷3000 obr./min. Takie rozwiązanie umożliwia zmianę prędkości wyrzucanego medium w zakresie 45÷80 m/s, a tym samym zmianę energii wyrzucanego medium, co jest szczególnie istotne w procesach kulowania oraz oczyszczania lub szorstkowania cienkościennych detali albo szorstkowania detali po procesie cynkowania.

Wirniki rzutowe typu WR nowej konstrukcji produkowane są przez IdeaPro wg najnowszych technologii. Łopatki rzutowe oraz pozostałe główne części robocze wirnika (rys. 13) wykonane są jako odlewy precyzyjne, wytwarzane metodą traconego wosku, co umożliwia uzyskanie dużej dokładności wymiarowej, wagowej oraz gładkości wszystkich powierzchni. Wykonywane są one ze specjalnej kompozycji żeliwa manganowego o twardości 62÷66 HRC. Łopatki rzutowe wykonywane są jako symetryczne, dzięki czemu mogą pracować dwoma powierzchniami roboczymi.

Instalacja odpylająca śrutownic i kulownic

Bezpyłową pracę śrutownic oraz kulownic zapewniają układy odpylania z wentylatorem, który wytwarza wymagane podciśnienie wewnątrz komory roboczej zapobiegające emisji pyłów na zewnątrz. Układ odpylania przeznaczony jest do oczyszczenia zasysanego powietrza z komory roboczej, separatora oraz elewatora. Głównym elementem instalacji odpylającej jest filtr: workowy, kasetowy lub patronowy z powietrzną regeneracją wkładów filtracyjnych (rys. 14, 15).

Rodzaj filtra oraz jego parametry techniczne dobierane są do charakterystyki pracy urządzenia, dopuszczalnego stopnia emisji zanieczyszczeń oraz jego lokalizacji.

Istotnym zagadnieniem w doborze filtra jest dopuszczalna emisja zanieczyszczeń z emitora. Obecnie wielu klientów wymaga, aby oczyszczone powietrze kierowane było na halę produkcyjną w miejscu zainstalowania śrutownicy, wówczas emisja zanieczyszczeń nie może przekraczać 2,0 mg/m3. Takie wymagania realizowane są przez stosowanie na wylocie z emitora specjalnych wkładów filtracyjnych, tzn. filtrów ostatecznego oczyszczania powietrza (rys. 14). W przypadku wyrzutu powietrza poza halę, w której zainstalowana jest śrutownica, poziom emisji zanieczyszczeń zgodnie z obowiązującymi normami nie powinien przekraczać 10,0 mg/m3 (rys. 15).