Skorupy z orzecha włoskiego jako surowiec do otrzymywania granulatów.

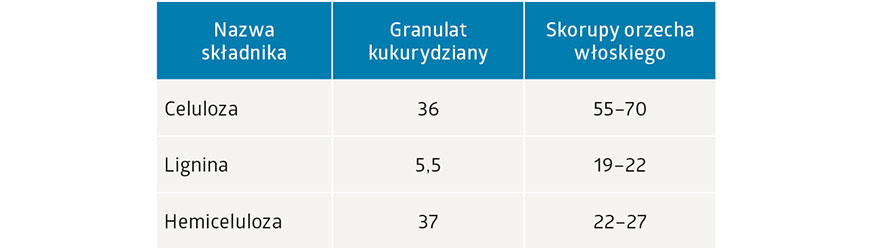

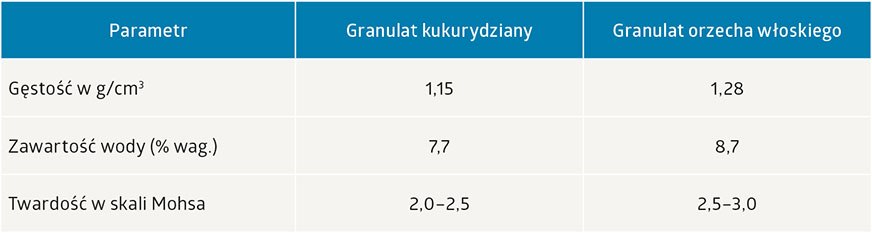

Te produkty mają zbliżony do siebie skład surowcowy (tab. 1). Skorupy z orzecha włoskiego mają budowę bardziej włóknistą niż granulat kukurydziany. Podobna budowa tych dwóch mediów roślinnych powoduje, że zbliżone są ich podstawowe właściwości (tab. 2).

Granulaty roślinne są produktami miękkimi a podane w tab. 2 wartości twardości w skali Mohsa należy traktować jedynie informacyjnie i porównawczo.

Tabela 1. Skład surowców roślinnych (w % wag.) stosowanych jako śruty w obróbce strumieniowo-ściernej [5].

Granulaty z kolb kukurydzy

Granulat kukurydziany jest produktem otrzymanym z kolb kukurydzy pozbawionych ziaren kukurydzy (rys. 1). Taka kolba składa się z trzech naturalnych warstw, różniących się znacznie przede wszystkim właściwościami fizycznymi. Rdzeń i warstwa zewnętrzna są miękkie i lekkie. Warstwa środkowa przypomina drewno. Jej gęstość wynosząca 1,15–1,20 g/cm3 jest znacznie większa od gęstości rdzenia i warstwy zewnętrznej (0,8 g/cm3). Jeszcze większe różnice występują w wartościach gęstości nasypowych granulatów powstających z rozdrobnienia tych części kolb kukurydzianych. Te duże różnice pozwalają na dokładny rozdział części twardej od części miękkiej, najczęściej metodą separacji powietrznej. Przedmiotem zainteresowania obróbki strumieniowo-ściernej są ziarna otrzymane w wyniku rozdrabniania warstwy twardej oznaczonej na rys. 1 numerem 3.

Tabela 2. Właściwości wybranych granulatów roślinnych [5].

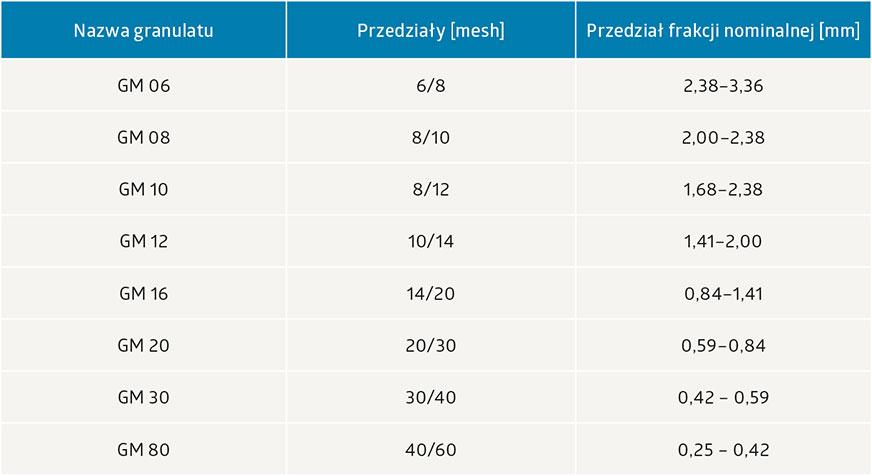

Tabela 3. Zakresy uziarnień podstawowych granulatów kukurydzianych [5].

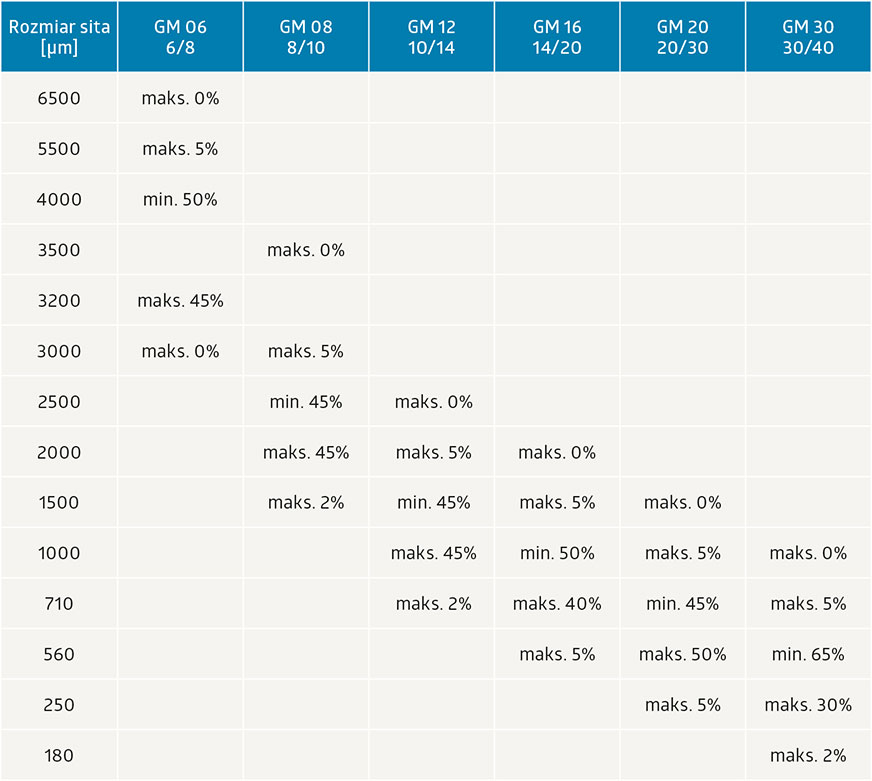

Tabela 4. Wymagania dotyczące uziarnienia granulatów kukurydzianych [6].

Nie ma norm, które precyzyjnie określają wymagania rozkładu wielkości ziaren w poszczególnych granulacjach. Różni producenci stosują w tym zakresie własne przedziały wielkości ziaren i ich rozkładu. W tab. 4 zamieszczono przykładowe wymagania stosowane przez jednego z producentów granulatów kukurydzianych [6]. Nie są to więc wymagania uniwersalne, bo i charakter zastosowania granulatów kukurydzianych w obróbce strumieniowo-ściernej nie stawia tak precyzyjnych wymagań rozrzutu wielkości ziaren w ramach określonej granulacji. Większość producentów na świecie stosuje metodę oznaczania danego granulatu przy użyciu dwóch cyfr, z których pierwsza jest numerem sita (w mesh), przez które przechodzi dany granulat, a druga numerem sita (również w mesh), na którym zatrzymuje się ten granulat.

GM 04 – 0,41 g/cm3, GM 06 – 0,45 g/cm3, GM 12 – 0,54 g/cm3, GM 20 – 0,52 g/cm3 [3].