![Rysunek 1. Spaw i zanieczyszczenia spawalnicze [2]](https://www.lakiernictwo.net/img/artykuly/5139_przygotowanie-powierzchni-do-nakladania-po_1.jpg)

Rysunek 1. Spaw i zanieczyszczenia spawalnicze [2]

Procedury, czyli etapy przygotowywania powierzchni

Aby skutecznie przygotować powierzchnie konstrukcji i wyrobu metalowego, wymagane jest, zgodnie z normą PN EN ISO 8501-3, wykonanie tej operacji w trzech etapach:

1. Wstępny etap przygotowywania powierzchni

Wstępne przygotowanie powierzchni przed czyszczeniem, zgodnie z normą PN EN ISO 8501-3, to usunięcie: wad na powierzchni obrabianej strumieniowo-ściernie, pyłów, smarów, tłustych plam i wilgoci.

Czynności na tym etapie to:

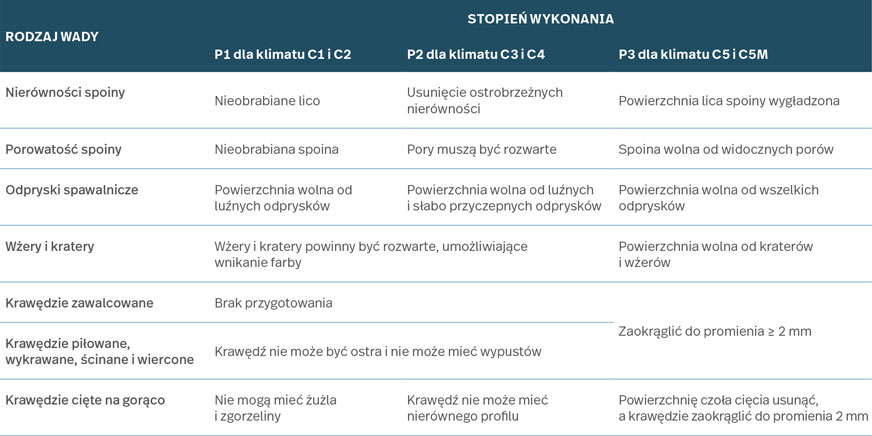

- Usunięcie metodami ślusarskimi wad powierzchni stali i gotowego wyrobu metalowego wad powierzchniowych, takich jak pęknięcia, wgłębienia, wypustki powierzchniowe i ostre krawędzie oraz wad spawalniczych, to jest wygładzenie spawów, usunięcie odprysków i żużla spawalniczego (tabela 1, rysunek 1). Niewykonanie tych poprawek powierzchni i jej pomalowanie będzie powodem skierowania przez kontrolę jakości do usunięcia wad i ponownego malowania, a więc straty farby.

- Usunięcie zabrudzeń piaskiem, ziemią lub innych zabrudzeń pyłowych.

- Zmycie i odtłuszczenie powierzchni przed obróbką strumieniowo-ścierną.

Zarówno nowy wyrób czy konstrukcja, jak i wyrób podlegający renowacji winien być w całości lub miejscowo (zależnie od stopnia zabrudzenia powierzchni) umyty przed obróbką strumieniowo–ścierną, aby nie roznosić w czasie tej obróbki miejscowych zabrudzeń i zatłuszczeń powierzchni smarami, cieczami obróbkowymi itp. substancjami na większą powierzchnię. Tłuste plamy i smary całkowicie uniemożliwiają przyczepność do pokrytych nimi powierzchni powłok lakierowych!

Tabela 1. Wymagania dotyczące obróbki ślusarskiej spawów i powierzchni konstrukcji metalowych zależnie od warunków ich klimatycznych eksploatacji zawartych w normie PN EN ISO 8502 – 3 [1]

Widoczne miejscowe zanieczyszczenia olejowe i smarem najlepiej przed myciem usunąć przy użyciu rozpuszczalnika i pędzla oraz zbierać, jeżeli to możliwe, rozcieńczony tłuszcz jeszcze przed odparowaniem rozcieńczalnika przy użyciu szmat lub czyściwa.

Woda, zwłaszcza pod wysokim ciśnieniem, jako jedyna, skutecznie usuwa zanieczyszczenia jonowe pochodzące od soli rozpuszczalnych, zwłaszcza chlorków, siarczanów oraz jony żelaza, które katalizują elektrochemiczne procesy powstawania rdzy podpowłokowej z chwilą dotarcia poprzez powłokę ochronną w sposób osmotyczny wilgoci i tlenu do podłoża. Powstaje w ten sposób rdza pod powłoką, która następnie, na skutek powstałej tam korozji, ulega znacznemu, bo siedmiokrotnemu zwiększeniu objętości produktów korozji, powodując odrywanie powłoki lakierowej od podłoża, a nieraz nawet ją całkiem uszkadza, intensyfikując w ten sposób uszkodzenia pod powłoką ochronną.

Obróbka strumieniowo–ścierna wykonana nawet najczystszymi ścierniwami, takimi jak elektrokorund czy karborund w dobrej jakości, może tylko nieco obniżyć stężenie istniejących jonów rozpuszczalnych na powierzchni, ale całkowicie ich nie usuwa.

Oczyszczarki muszą posiadać sprawne separatory zanieczyszczeń ścierniwa, bo brudne ścierniwa mogą zanieczyszczać powierzchnie oczyszczane, a zatłuszczenie ścierniwa całkiem go dyskwalifikuje! Wysuszenie powierzchni umytej i odtłuszczonej zachodzi przy dobrych warunkach otoczenia, tj. w temperaturze pokojowej, przy wilgotności względnej poniżej 70%. Dla przyspieszenia tego procesu dobrze jest używać ciepłych preparatów myjących lub dokonywać tej operacji w podgrzewanych kabinach z wymianą powietrza.

Należy liczyć się ze zjawiskiem roszenia na zimniejszych powierzchniach konstrukcji i w przestrzeniach nieogrzewanych oraz silnie zawilgoconych, jak też narażonych na opady atmosferyczne oraz z wtórnym zapyleniem i oddziaływaniem gazów przemysłowych, które sprzyjają powstawaniu korozji nalotowej oraz jednoczesnemu podwyższeniu się poziomu jonów rozpuszczalnych na powierzchni konstrukcji.

Wykonywanie powyższych wstępnych czynności po obróbce strumieniowo-ściernej jest błędem technologicznym.