![Wykres 1. Najczęstsze przyczyny niskiej trwałości powłok ochronnych. [1]](https://www.lakiernictwo.net/img/artykuly/2607_przygotowanie-powierzchni-podloza-a-przycz_1.jpg)

Wykres 1. Najczęstsze przyczyny niskiej trwałości powłok ochronnych. [1]

Woda, zwłaszcza pod wysokim ciśnieniem, jako jedyna skutecznie usuwa zanieczyszczenia jonowe pochodzące z soli rozpuszczalnych, zwłaszcza chlorków, siarczanów oraz jony żelaza, które katalizują elektrochemiczne procesy powstawania rdzy podpowłokowej z chwilą ich dotarcia poprzez powłokę ochronną w sposób osmotyczny wraz z wilgocią do podłoża. Powstaje w ten sposób rdza pod powłoką, która następnie na skutek korozji pod powłoką ulega znacznemu, bo siedmiokrotnemu zwiększeniu objętości produktów korozji, powodując odrywanie powłoki lakierowej od podłoża, a nieraz nawet jej całkowite uszkodzenie, intensyfikując w ten sposób korozję stężeniową pod powłoką.

Obróbka strumieniowo-ścierna wykonana nawet najczystszymi ścierniwami, takimi jak elektrokorund czy karborund (tylko w dobrej jakości), może nieco obniżyć stężenie istniejących jonów rozpuszczalnych na powierzchni, ale całkowicie ich nie usuwa. Śruty, powszechnie uważane za ścierniwa czyste, pozostawiają na powierzchni wbite w powierzchnię oczyszczaną, niedające się usunąć przez zmiatanie lub zdmuchiwanie, ziarenka rozbitego śrutu, podwyższając o 700% stężenie aktywnego żelaza na powierzchni, które na skutek szybkiej korozji galwanicznej w atmosferze przemysłowej już po kilku godzinach powoduje powstanie rdzy nalotowej na rozwiniętej i niepoddanej pasywacji powierzchni.

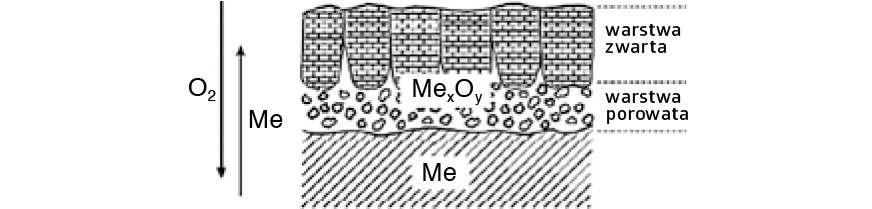

Rysunek 2. Model budowy zgorzeliny dwuwarstwowej [5].

Rysunek 2. Model budowy zgorzeliny dwuwarstwowej [5].

3. Wysuszenie powierzchni umytej i odtłuszczonej

Wysychanie zachodzi przy dobrych warunkach otoczenia w temperaturze pokojowej przy wilgotności względnej <70%. Dla przyspieszenia tego procesu stosuje się ciepłe preparaty myjące oraz podgrzewanie i wentylowanie pomieszczeń przeznaczonych do suszenia. Wykonywanie tych wstępnych czynności dopiero po obróbce strumieniowo-ściernej jest błędem technologicznym.

4. Zasadnicza obróbka strumieniowo-ścierna

Należy ją wykonywać możliwie zaraz po operacjach wstępnego oczyszczania, zwłaszcza jeżeli oczyszcza się duże powierzchnie w celu jak najszybszego pokrycia ich podkładem antykorozyjnym, aby uniknąć powstawania rdzy nalotowej.

Należy unikać długich okresów pozostawiania konstrukcji oczyszczonej do oględzin kontroli jakościowej i prac transportowych, zwłaszcza na wolnym powietrzu i w okresie zimowym. Z tego też względu należy usytuować komory w hali lub z bezpośrednim wyjazdem na ogrzewaną halę oraz w bezpośrednim sąsiedztwie malarni. Należy się liczyć ze zjawiskiem „roszenia” na zimniejszych konstrukcjach w przestrzeniach nieogrzewanych i silnie zawilgoconych oraz z narażeniem na opady atmosferyczne, a także wtórnym zapyleniem i oddziaływaniem gazów przemysłowych, które sprzyjają powstawaniu korozji nalotowej oraz podwyższają poziom jonów rozpuszczalnych.