Kąpiel odtłuszczająca z unoszącą się na powierzchni warstwą oleju – brak separatora oleju.

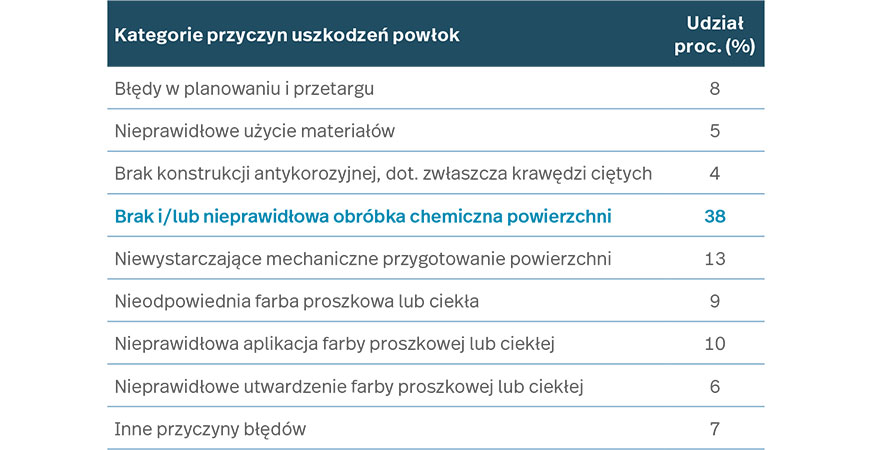

Tabela ilustruje analizę ponad 1150 przypadków uszkodzeń i grupuje przyczyny błędów. Wiersz oznaczony kolorem niebieskim wskazuje na temat poruszany w artykule.

Kąpiel chemiczna w procesach wytwarzania powłok konwersyjnych

Problemy z przyczepnością pojawiają się również przy zastosowaniu niewłaściwej kąpieli chemicznej dla utworzenia powłok konwersyjnych, np. fosforanowania żelazowego, do elementów użytku zewnętrznego lub do elementów cynkowanych ogniowo. Innym źródłem problemów z przyczepnością jest nierównomierna obróbka wstępna metodą natrysku (zbyt niskie ciśnienie natrysku i niejednorodny natrysk).

Nieodpowiednie procesy płukania, zwłaszcza przy użyciu zbyt małej ilości wody wodociągowej i dejonizowanej, pogłębiają problemy związane z jakością wstępnej obróbki powierzchni.

Jako przykład uszkodzenia ekspert podaje profile zaciskowe wykonane z aluminium, dla których pewna firma lakiernicza wybrała nieodpowiedni proces fosforanowania żelazowego jako wariant obróbki wstępnej. W wyniku reakcji chemicznej z podłożami stalowymi powstaje cienka warstwa fosforanu żelaza. W przypadku aluminium proces fosforanowania żelazowego – z powodu braku żelaza – ma działanie jedynie odtłuszczające. Nawet po krótkim czasie wystawiania elementu aluminiowego w zastosowaniach zewnętrznych na obciążenia korozyjne, w przypadku dodatkowego intensywnego promieniowania słonecznego w obszarze skośnych łączeń dochodzi do odklejenia powłoki lakierniczej, ponieważ stosunkowo cienki aluminiowy materiał podłoża rozszerza się pod wpływem temperatury.

– Szczególnie w przypadku pomalowanych elementów aluminiowych częstą przyczyną uszkodzeń jest nieodpowiednia pasywacja antykorozyjna – dodaje dr Herrmann. – Przede wszystkim w przypadku aluminiowych fasad montowanych w sektorze morskim często rezygnuje się z absolutnie niezbędnej wstępnej anodyzacji ze względu na koszty lub niewiedzę. Ten rodzaj procesu jest zalecany firmom lakierującym w powszechnie znanych wytycznych dotyczących jakości, takich jak GBS i Qualicoat jako odporna elektrochemiczna obróbka wstępna przeciwko korozji nitkowej. W pewnych okolicznościach można również zastosować alternatywną obróbkę wstępną o określonym wysokim wskaźniku wytrawiania, a następnie optymalnie opracowaną pasywację bezchromową. Działanie ochronne, szczególnie w przypadku dużych obciążeń korozyjnych związanych z morskim środowiskiem, należy uprzednio sprawdzić na próbnych częściach w specjalnie przyspieszonych, symulowanych testach odporności na korozję. Bazując na doświadczeniu eksperckim, wstępne anodowanie materiałów aluminiowych jest obecnie wariantem zapewniającym najlepszą ochronę przed korozją nitkową. Nawet w przypadku profili aluminiowych, które są później docinane na wymiar, krawędzie cięcia nie ulegają uszkodzeniu – podsumowuje dr Herrmann (zob. BESSER LACKIEREN nr 10/2021 „Krawędzie cięcia vs. korozja nitkowa”.

Istotne znaczenie mają też nieodpowiednie procesy powlekania konwersyjnego na materiałach stalowych ocynkowanych elektrolitycznie lub ogniowo.

Ze względów chemicznych fosforanowanie żelazowe nie jest możliwe na powłoce cynkowej, ponieważ na powierzchni podłoża nie ma żelaza, a zatem na powierzchni nie odbędzie się pasywacja fosforanem żelaza. Również występująca jeszcze na powierzchni podłoża biała korozja nie jest całkowicie usuwana w roztworze pasywującym o niskim stopniu kwasowości (pH 4.0 do 4.5). W przypadku tego rodzaju chemicznej obróbki wstępnej powłok cynkowych uszkodzenia korozyjne zwykle pojawiają się w ciągu pierwszych 2 do 3 lat w warunkach odpowiednio agresywnego obciążenia korozyjnego. Jest to spowodowane obecnością zarodków korozji pod powierzchnią powłoki lakieru w postaci białej korozji (np. tlenki cynku lub wodorotlenki cynku), które powodują utratę przyczepności powłoki.

– Ponadto należy za wszelką cenę unikać stosowania trawialni, w których obrabiane są wspólnie podłoża cynkowe i aluminiowe, w tym późniejszego płukania – uważa dr Herrmann. – Jeśli cynk zostanie przeniesiony na powierzchnie aluminiowe – mowa tu o cementacji cynku z wcześniej usuniętych jonów cynku na aluminium – znacząco negatywnie wpłynie to na jakość ochrony antykorozyjnej.

Fosforanowanie żelazowe jako metoda obróbki wstępnej nie nadaje się do konstrukcji stalowych nieocynkowanych, które są powlekane tylko pojedynczą warstwą farby proszkowej i służą do użytku zewnętrznego, zwłaszcza w kategoriach korozyjności C3, C4 i C5. Ochrona przed korozją uzyskana dzięki cienkiej powłoce w fosforanowaniu żelazowym zwykle nie jest wystarczająca. Dalsze prace w kierunku uzyskania grubej powłoki w fosforanowaniu żelazowym nie przyniosły satysfakcjonujących rezultatów. – W szczególności zastosowanie fosforanowania żelazowego jako wstępnej obróbki dla powłok KTL/ATL jest bardzo kontrowersyjne – wyjaśnia dr Herrmann. – Z reguły, zwłaszcza w branży motoryzacyjnej, stosuje się raczej powłoki z fosforanów cynku. To samo dotyczy obróbki wstępnej odlewów magnezowych. Samo odtłuszczenie i całkowita rezygnacja z nałożenia warstwy konwersyjnej jest niezwykle problematyczne.

Z jego punktu widzenia coraz bardziej rozpowszechnione bezchromowe metody obróbki wstępnej, oparte głównie na technologii z udziałem tytanu/cyrkonu lub silanu, w niektórych przypadkach należy nadal oceniać krytycznie, jeśli chodzi o bardziej intensywne działanie korozji.