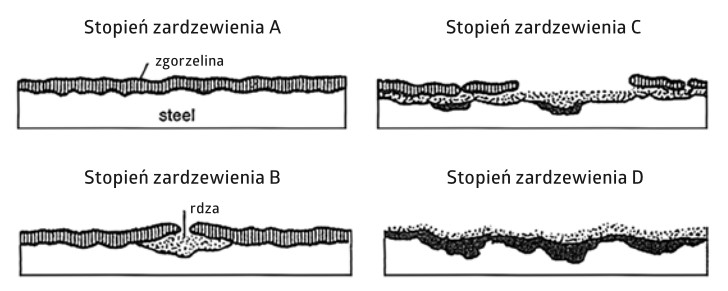

Wygląd i opis stopni skorodowania podłoży stalowych

Wzorce czystości powierzchni uwzględniają stan początkowy oczyszczanej powierzchni i są pokazane w tabeli z fotografiami 2 do 4, rysunku poglądowym od 1 A do D oraz opisane w tabelach 1, 5 i 6.

Rysunek 1. Opis pierwotnych warunków powierzchni według ISO 8501-1 (wg Kjernsmo i in., 2003). (A) Stopień z zardzewiałą zgorzeliną; (B) stopień z rozdrobnioną zgorzeliną i rdzą; C) stopień z rozdrobnioną zgorzeliną i głęboką rdzą; D) Stopień z korozją wżerową i grubą rdzą [3].

Stan wyjściowy podłoży stalowych mających być oczyszczanych strumieniowo-ściernie opisuje cztery poziomy stopnia skorodowania A, B, C i D podane w tabeli 2.

Norma USA SSPC VIS 3 dla ręcznych i mechanicznych narzędzi do czyszczenia powierzchni przewiduje dodatkowo stany początkowe podłoży E, F i G (patrz fot. 1).

Walcowana na gorąco stal zawsze zachowuje się w tym samym stanie, a szara warstwa stopionych tlenków, silnie przylegających do podłoża, to „zgorzelina walcownicza”. Chociaż warstwa ta może długo pozostawać na tym samym miejscu, to jej dylatacje na powierzchni inne niż na stali mogą powodować nieprzewidywalne zachowania, prowadzące nawet do rozwarstwienia i pękania nałożonych na nią powłok. Dlatego większość projektantów woli unikać takich niepewności i wzywa do wyeliminowania „zgorzeliny walcowniczej”. W tym celu materiały hutnicze powinny być wyśrutowane na oczyszczarkach wirnikowych przed spawaniem i innymi operacjami mechanicznymi oraz dodatkowo oczyszczane w komorach czyszczących śrutem lub innymi ścierniwami przed samym nałożeniem powłok ochronnych.

Zależnie od stanu początkowego oczyszczanej powierzchni podaje się stopnie oczyszczenia powierzchni, określając je jako stopień przygotowania powierzchni przed nakładaniem farb i podobnych materiałów (powłok ochronnych) pokazane i opisane w tabeli 2 oraz 3. Inne sposoby opisu stopnia zardzewienia powierzchni stalowych pokazuje tabela 4.

W aneksie do normy PN EN ISO 8501 – 1 Ad 1 – pokazane są subtelności wyglądu powierzchni oczyszczonych w zależności od zastosowanego ścierniwa do obróbki strumieniowo-ściernej (fot. 3).

W tabeli 4 pokazano stany początkowe powierzchni oczyszczanych i efekty końcowe po operacjach czyszczenia narzędziami mechanicznymi ręcznymi St2 i obrotowymi St 3 oraz oczyszczania płomieniowego FL.

Z lewej strony pokazano stany wyjściowe A, B, C i D, a w następnych kolumnach kolejno od A Sa 1 do D Sa 1, kończąc na ostatniej kolumnie A Sa 3 do D Sa 3.

Stany końcowe powierzchni po miejscowym usuwaniu strumieniowo-ściernym powłok lakierowych i podobnych materiałów po usunięciu fragmentów zniszczonego lub przekorodowanego pokrycia reguluje norma PN EN ISO 8501-2, a po całkowitym usuwaniu powłok lakierowych w celu ich renowacji lub zmianie systemu zabezpieczenia antykorozyjnego opisuje norma PN EN ISO 8502.

Oczyszczanie strumieniowo-ścierne powierzchni ocynkowanych zanurzeniowo, zwane omiataniem (czasami nazywane „praniem piaskowym”), może być stosowane przy oczyszczaniu wyrobów cynkowanych i aluminiowych ogniowych powierzchni do stopni SaS (wg SFS 5873). Omiatanie służy również do chropowacenia starych, nieuszkodzonych, malowanych powierzchni oraz do usuwania luźnych lub łuszczących się farb podczas konserwacji. Po obróbce powierzchnia taka powinna być równomiernie matowa i szorstka, a powłoka cynkowa lub aluminiowa nie powinna być uszkodzona [3].

Norma ISO 8501-2 „Przygotowanie do malowania poprzednio malowanych podłoży stalowych w celu lokalnych renowacji poprzednich powłok” opiera się na doświadczeniu, że całkowite usunięcie poprzednich powłok nie zawsze jest możliwe i niezbędne. Jest to szczególnie ważne, jeżeli prace konserwacyjne są przeprowadzane regularnie. Każda klasa przygotowawcza jest oznaczana odpowiednimi literami Sa, St lub Ma w celu wskazania rodzaju użytej metody czyszczenia.

Porównanie normy amerykańskiej SSPC VIS-1 dla suchego strumieniowo-ściernego czyszczenia SSPC VIS-3 do czyszczenia ręcznego i narzędziami elektrycznymi z normą ISO 8501-1 zamieszczono na fotografii 4. Stopnie czyszczenia od SP 2, czyszczenie za pomocą narzędzia SP 11, czyszczenie narzędziami z silnikiem elektrycznym metali są przedstawione dla każdego początkowego stanu powierzchni. Fotografia 3 przedstawia wygląd 4 stopnia czyszczenia ręcznego i narzędziami z silnikiem zardzewiałej, niemalowanej stali o stopniu C.