![μ-Jet Truck składa się z UHP pompy, automatycznego leja zasypowego, generatora i sprężarki z kompletem urządzeń peryferyjnych oraz warsztatowych [5].](https://www.lakiernictwo.net/img/artykuly/2229_systemy-czyszczenia-powierzchni-i-usuwania_1.jpg)

μ-Jet Truck składa się z UHP pompy, automatycznego leja zasypowego, generatora i sprężarki z kompletem urządzeń peryferyjnych oraz warsztatowych [5].

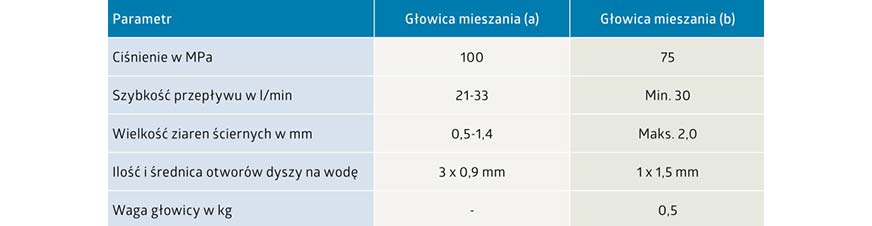

Tabela 1. Dane techniczne urządzeń wytwarzających mieszany ścierne (patrz rys. 1) [3].

Przygotowanie podłoża za pomocą strumienia hydro-ściernego

W 1970 roku dokonano próby usuwania powłok i rdzy z podłoży stalowych. W tym czasie tłoki pompy były w stanie wytwarzać maksymalne ciśnienie około 75 MPa, które nie wystarcza do przygotowania powierzchni przez sam strumień wody. Najnowszym i innowacyjnym rozwiązaniem jest stosowanie dysz dla hydrościernej zawiesiny do usuwania rdzy. Składa się on ze zbiornika na wodę, urządzenia podawania ścierniwa, pompy wysokiego ciśnienia wody i pistoletu obróbczego z urządzeniem do zbierania i obróbki ściernej. Materiały ścierne mogą być wykorzystane pięciokrotnie, zachowując około 90% swojej zdolności erozyjnej. Zdolność odzysku wynosi 3000 kg/h. Główne parametry mające wpływ na proces: ciśnienie, rodzaj i wielkość ścierniwa oraz jego udział masowy. Istnieje przy tym pewien optymalny zakres ciśnienia o minimalnym zużyciu energii.

Wydajność czyszczenia UHP i UHPAB

Średnia wielkość całkowitego usunięcia powłoki zewnętrznej poważnie uszkodzonego kadłuba statku za pomocą otwartego urządzenia ręcznego to 13,7 m2/h z pistoletem. Średnia wydajność całkowitego usunięcia powłoki z podłogi antypoślizgowej w kabinie do gołego metalu przy użyciu przewoźnej maszyny z zamkniętym obiegiem wody wynosi 12,1 m2/h na dyszę. Średnia zaś wielkość całkowitego usunięcia zewnętrznej powłoki z kadłuba do gołego metalu przy użyciu pistoletu z otwartym obiegiem strumienia to 42,4 m2/h na urządzenie 4-stanowiskowe.

Urządzenie i dysza μ-Jet® UHPAB

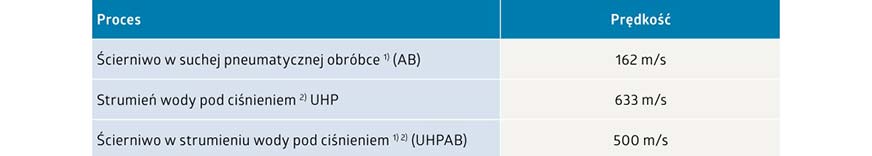

Nowością jest opatentowany mechanizm przyspieszania ziaren ściernych w dwuetapowym procesie UHPAB. Ziarna ścierniwa są w pierwszym etapie konwencjonalnego przyspieszania przyspieszane przez sprężone powietrze (AB). Następnie mieszanina ścierniwa i powietrza, po raz drugi jest przyśpieszana przez strumień wody pod wysokim ciśnieniem, mający dużo większą prędkość (UHP).Powstały przepływ trójfazowy (ścierniwo, powietrze, woda) koncentruje się i, uzyskując dużą prędkość, spotyka się z powierzchnią oczyszczaną. Prędkości poszczególnych faz oraz usuwania powłok są wymienione w tabeli 2.

Tabela 2. Wartości prędkości w metodzie UHPAB.

Przygotowanie podłoża przez ścierny strumień UHPAB

Proces mieszania i przyspieszania podczas tworzenia strumienia wodnościernego w dyszach pokazuje, że prędkość wejściowa cząstek ściernych szczególnie wpływa na prędkość wylotu z dyszy cząstek ściernych. Wzrost prędkości wejścia ziaren ściernych od 6,2 do 10 m/s daje efekt wzrostu prędkości wyjścia materiałów ściernych o około 25% (Himmelreich, 1992), co zwiększa jednocześnie energię kinetyczną do 60%. W urządzeniu tym cząstki ścierniwa są przyspieszane przez strumień powietrza przed ich kontaktem ze strumieniem wody o dużej prędkości. Tak więc następuje połączenie napędu ścierniwa powietrzem i wodą pod wysokim ciśnieniem. Sprawność systemu UHPAB jest bardzo wysoka i przekracza procesy UHP, takie jak usuwanie powłok epoksydowych lub antypoślizgowych. Metoda UHPAB łączy w sobie zalety obróbki strumieniowo-ściernej (tworzenie profilu, usuwanie twardych i odpornych powłok) z korzyściami UHP (minimum powstawania pyłu, wysoka zdolność do usuwania zanieczyszczeń z powierzchni). Technika ta jest bardzo elastyczna: podstawowe urządzenia mogą być używane do pneumatycznej obróbki strumieniowo-ściernej na sucho, hydrooczyszczania lub mieszaniny wody ze ścierniwami [4].