VERA® – w czym tkwi sekret?

Śrut staliwny VERA® jest jedynym w swoim rodzaju śrutem kulistym będącym połączeniem właściwości śrutu niskowęglowego i wysokowęglowego. Owo połączenie wynika z unikalnej kombinacji składu chemicznego oraz odpowiedniej obróbki cieplnej.

Zawartość węgla na poziomie zbliżonym do śrutów niskowęglowych zapewnia śrutowi VERA® wysoką cykliczność (żywotność), a ściśle określony udział krzemu w połączeniu z manganem i pozostałymi pierwiastkami (na poziomie śrutów wysokowęglowych) oraz odpowiednie parametry obróbki cieplnej zapewniają wysoką intensywność śrutowania.

VERA® łączy to co najlepsze w typowych śrutach LC i HC. Stąd też często stosowane określenie – śrut hybrydowy.

Przewaga w stosunku do tradycyjnych śrutów staliwnych kulistych

Struktura bainityczna śrutu VERA® nadaje ziarnom minimalnie niższą twardość niż ta, jaka charakteryzuje śruty wysokowęglowe (o strukturze martenzytycznej lub martenzytyczno-bainitycznej) – zostaje to jednak w pełni zrekompensowane przez zwiększoną plastyczność i sprężystość. Dodatkowo sam śrut utwardza się powierzchniowo w czasie śrutowania. Takie zjawisko można zaobserwować zarówno dla śrutu wysoko-, jak i niskowęglowego, ale w przypadku śrutu VERA® osiągamy największą zmianę tego parametru.Twardość to jeden z czynników zapewniających śrutowi VERA® wysoką intensywność pracy. Porównując ją dalej do śrutu wysokowęglowego: w czasie śrutowania brak jest szkodliwego rozbijania się ziaren na ostrokrawędziowe kawałki. Śruty o większej zawartości węgla nie są tak sprężyste i często już po kilku uderzeniach po prostu rozpadają się na drobniejsze frakcje.

Skutkiem śrutowania taką mieszanką jest, zauważalne w perspektywie czasu, zwiększone zużycie wymienialnych elementów maszyny, np. łopatek wirników, wyłożeń maszyny. Rozbijaniu się ziaren śrutu wysokowęglowego towarzyszy również zwiększone zapylenie, co jest dodatkowym obciążeniem układu filtracyjnego śrutownicy. Mniejsze części śrutu nie są też tak efektywne jak nowe ziarno: posiadają obniżoną energię kinetyczną, która jest zależna w największej mierze właśnie od rozmiaru ziarna (D).

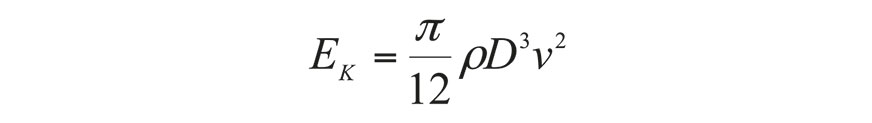

Wzór na energię kinetyczną ziaren śrutu.

Z czasem można zauważyć, że elementy poddawane śrutowaniu wymagają dłuższych czasów obróbki. Aby temu zapobiegać należy częściej dosypywać nowe ziarno i dokładnie kontrolować skład mieszanki roboczej, nie dopuszczając do podwyższonego udziału pyłów i zanieczyszczeń.

Dodatkową zaletą śrutu VERA® jest wstępne oczyszczenie ziaren śrutu przez producenta. Śrut przed rozsianiem na poszczególne granulacje i przed pakowaniem jest poddawany kilku cyklom w prostej maszynie imitującej pracę śrutowni bębnowej. W ten sposób odseparowane zostają wszelkie zanieczyszczenia i usunięta zostaje warstwa zendry, która wytwarza się na powierzchni ziaren śrutu po ich odlaniu.

W celu zapewnienia śrutowi VERA® podwyższonej intensywności, technolodzy z niemieckiej odlewni Eisenwerk-Würth, gdzie produkowany jest śrut, opracowali unikalny skład chemiczny gwarantujący skrócenie czasu obróbki. Oczywiście sekretem samej odlewni pozostają parametry obróbki cieplnej ścierniwa. Jak dotąd żadnemu innemu producentowi śrutu staliwnego nie udało się osiągnąć tak dobrych właściwości wytwarzanego produktu.