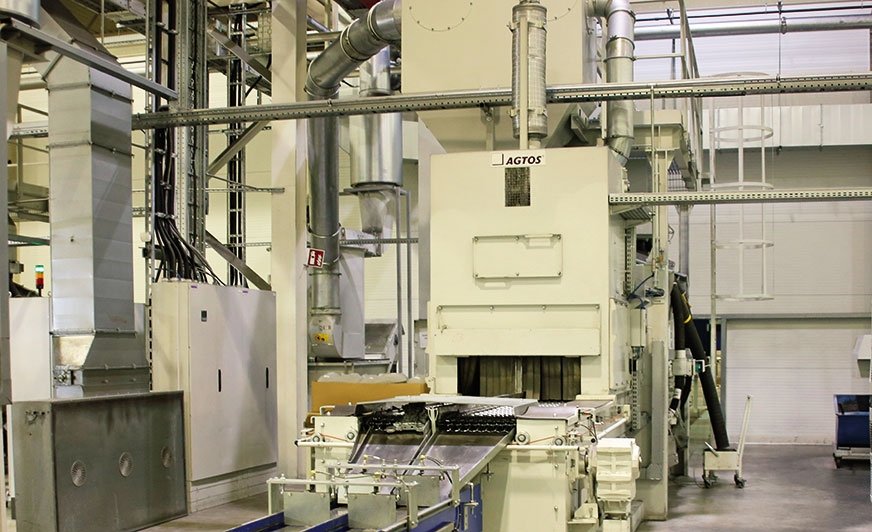

Strona wylotowa jednej z oczyszczarek strumieniowych zainstalowanych w ae w Gerstungen (zdjęcie: Klaus Vollrath).

Zintegrowane z procesem oczyszczanie strumieniowe odlewów ciśnieniowych

Odlewanie ciśnieniowe aluminium jest bardzo produktywnym i opanowanym na wysokim poziomie procesem do produkcji części w dużych seriach. Aby uzyskać maksymalną niezawodność i jakość, linie do odlewania firmy ae group w Gerstungen zostały zaprojektowane w taki sposób, aby możliwie jak najwięcej etapów procesu było w pełni automatycznie połączonych bez interwencji ręcznych. Dlatego też opracowano dla obróbki strumieniowej odpowiednią koncepcję, w której części są obrabiane w procesie ciągłym, leżąc płasko na taśmach przenośnikowych. Zaoszczędza to nieuniknionych ręcznych operacji roboczych w systemach zawieszkowych przy zawieszaniu i zdejmowaniu.

Zaopatrujemy przemysł motoryzacyjny w nasze aluminiowe odlewy ciśnieniowe i musimy przy tym rywalizować z najtrudniejszą międzynarodową konkurencją – mówi Tino Kunkel, szef działu jednej z linii produkcyjnych odlewni ae w Gerstungen. – Stawiamy przy tym na jak największą automatyzację wszystkich procesów – to recepta na obniżenie kosztów przy jednoczesnej poprawie jakości.

Dla całego łańcucha procesów obowiązuje zasada, że kontakt ręczny z częściami odlewanymi powinien występować tylko tam, gdzie jest to absolutnie konieczne. Urządzenia do odlewania ciśnieniowego – maszyny zimnokomorowe o sile zaciskającej formy w zakresie od 12 500 do 14 000 kN – w tym ich urządzenia peryferyjne, działają w pełni automatycznie. Odlewy wstępnie odgratowane na maszynach odlewniczych docierają do wspólnej linii przenośnikowej, która biegnie w połowie wysokości hali, a stamtąd do precyzyjnego wykrawania. W kolejnej hali części te są najpierw poddawane obróbce strumieniowo-ściernej w celu oczyszczenia i wstępnej obróbki powierzchni, a następnie docierają na taśmie przenośnika do urządzeń laserowych, gdzie otrzymują indywidualny kod QR i zostają zapakowane. W całym łańcuchu procesów obowiązują bardzo rygorystyczne kryteria jakości, dlatego też wszystkie kroki są dokładnie monitorowane i dokumentowane.

W pełni automatyczne oczyszczarki strumieniowe w procesie ciągłym

Do czyszczenia i przygotowania powierzchni odlewów z linii odlewania 2 w Gerstungen firma ae wybrała urządzenia Agtos typu BS 08-05-3.6-08-11,0. Ponieważ chodzi o stosunkowo płaskie części o dużej powierzchni i skomplikowanej strukturze, ale nie czerpakowe, takie jak korpusy suwaków do automatycznej skrzyni biegów, zrezygnowano z zastosowania urządzeń zawieszkowych do obróbki strumieniowej. Jednocześnie miało to również tę zaletę, że możliwy był wybór bezpośredniego procesu ciągłego bez interwencji ręcznych. W wybranym rozwiązaniu części są nieprzerwanie transportowane przez urządzenie za pomocą pasa z siatki drucianej o szerokich oczkach. W ten sposób są one poddawane działaniu strumienia specjalnego ścierniwa zarówno od góry, jak i od dołu za pomocą ośmiu turbin strumieniowych z kołem rzutowym, dzięki czemu czyszczenie lub obróbka powierzchni odbywa się ze wszystkich stron. Pas jest podzielony przez środkową „przegrodę“ z blachy na dwa tory, dzięki czemu dwa różne, ale specyficzne dla danego typu komponenty – np. górna i dolna część korpusu suwaka – mogą być obrabiane równolegle. Ponieważ części te mają tylko niewielkie zagłębienia, to pozostały materiał ścierny może być stosunkowo łatwo usunięty przez stację przedmuchową na wylocie oczyszczarki strumieniowej.