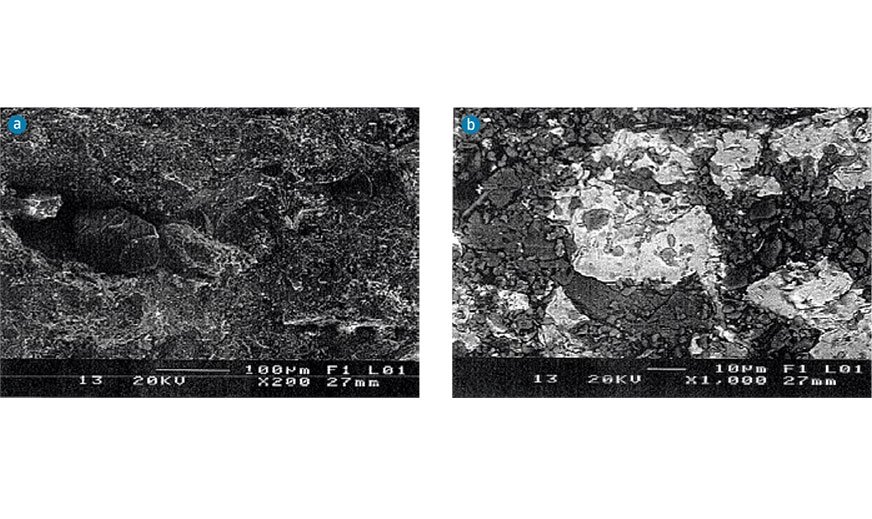

Fotografia 1a i b. Kurz i osadzone resztki w stali węglowej po oczyszczeniu strumieniowo-ściernym: (a) osad gruzu z żużli pomiedziowych; (b) połamane pozostałości żużla pomiedziowego. (Fot. Muehlhan AG, Hamburg).

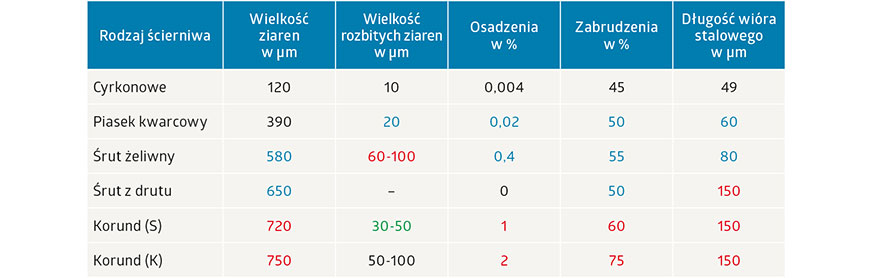

Tabela 3. Wielkość osadzeń, zabrudzeń i rozbitych kilku ścierniw. Na czerwono zaznaczono wartości najwyższe, na zielono drugie z kolei, na niebiesko trzecie z kolei.

Wpływ parametrów obróbki strumieniowo-ściernej na wielkość osadzania cząstek na powierzchni

Szczegółowe badania ujawniły, że warstwy pyłu, jak również częściowo osadzone cząsteczki ścierniw, zależą głównie od kąta uderzenia strumienia ściernego i typu ścierniwa. Zwiększenie osadzenia można było zauważyć przy wzroście kąta uderzenia. Maksymalne osadzenie nastąpiło przy kącie uderzenia

Badania wpływu ciśnienia strumienia ściernego i odległości dyszy od podłoża ukazały związki z wielkością cząstek osadzonych w podłożu. Jeśli ciśnienie spadło, a odległość dyszy zwiększyła się, zlepione cząstki stawały się większe. Wielkość osadzonych cząstek wynosiła od 80 do 800 µm.

Zależność osadzenia cząstek od typu ścierniwa zilustrowano w tabelach od 3 do 5. Różne wyniki dla badanych materiałów ściernych ilustrują wpływ rodzaju ziarnistości i morfologii powierzchni. Z wyników wymienionych w tabeli 5 wynika, że materiały żużlowe (z wyjątkiem żużla poniklowego) są raczej wrażliwe na osadzanie się ziaren ściernych. Eksperymenty z żużlem pomiedziowym wykazały, że zachowanie rozkładu pojedynczych cząstek podczas uderzenia w stalową powierzchnię odgrywa znaczącą rolę. Oczywiste jest, że osadzenie nie wynika z oddzielnych cząstek osadzonych w podłożu, ale raczej z powodu skrajnego rozpadu ścierniwa żużlowego na drobne cząsteczki przy pierwszym użyciu lub fizyczne rozmycie się żwiru na powierzchni.

Nie można znaleźć wyraźnego związku między twardością cząstek ściernych i ich osadzeniem w powierzchniach podłoża. Co ciekawe, osadzanie było bardzo intensywne w przypadku materiałów ściernych o umiarkowanych wartościach twardości (patrz tabela 5).

Bezpośrednie porównanie dwóch typów ścierniw do czyszczenia strumieniowego podłoża tytanowego pokazało, że elektrokorund o wysokiej twardości powodował poziom zanieczyszczenia 12%, a jeszcze twardszy węglik krzemu jedynie 7%. Decydująca jest trwałość ścierniwa.

Porównywano też wartości chropowatości i osadzania ścierniwa i stwierdzono, że oba parametry mogą być ze sobą powiązane dla danego rozmiaru cząstek materiału ściernego. Zauważono, że zanieczyszczenie było większe dla danego rozmiaru cząstek materiału ściernego, gdy szorstkość podłoża wzrastała. Większe cząstki ścierne tworzyły głębsze profile, ale również sprzyjały osadzaniu się rozbitych ścierniw.