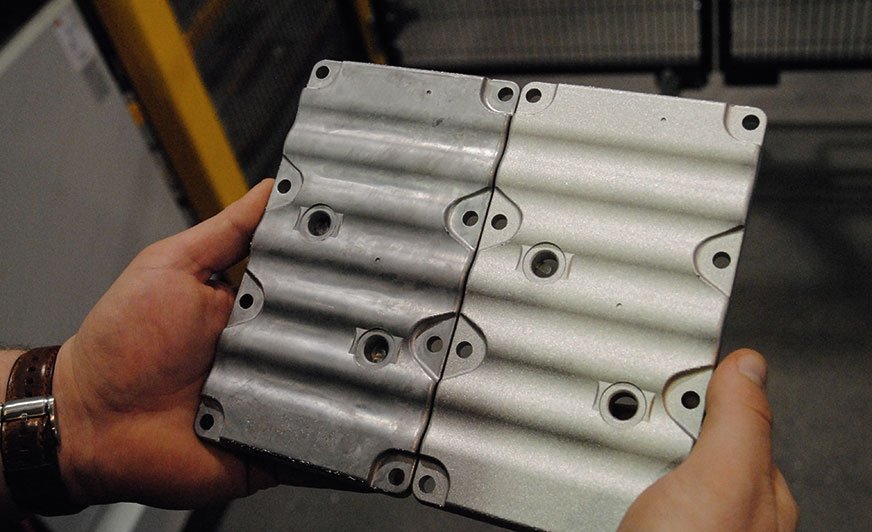

Elementy obrabiane przed i po obróbce strumieniowo-ściernej.

Nowa oczyszczarka usuwa zanieczyszczenia oraz tworzy jednolitą powierzchnię przed lakierowaniem

Dwóch wiodących producentów w swoich branżach postanowiło rozpocząć wspólny projekt w dziedzinie technologii powierzchniowej. Rezultatem tego jest zautomatyzowana komora śrutownicza do odlewów masowych.

AGTOS jest międzynarodowym producentem oczyszczarek strumieniowo-ściernych z wirnikiem rzutowym. Oprócz niezawodnej i wydajnej technologii obróbki strumieniowo-ściernej firma posiada dużo praktycznej wiedzy w zakresie prowadzenia obrabianych elementów i optymalizacji procesów.

Prezentacja SEW

Grupa SEW to przedsiębiorstwo rodzinne, które jest obecne na całym świecie. SEW jest znaną na wszystkich kontynentach firmą w dziedzinie systemów napędowych.

Zakład SEW USOCOME w Forbach we Francji zatrudnia około 475 osób. Zakład ten jest centrum kompetencyjnym Grupy SEW w zakresie części aluminiowych.

Tutaj została niedawno zamówiona nowa oczyszczarka strumieniowo-ścierna z taśmą nieckową AGTOS do obróbki końcowej pokryw do skrzynek zaciskowych i przekładni.

Celem obróbki strumieniowo-ściernej jest usuwanie gratów z części oraz tworzenie jednolitej powierzchni. Po obróbce strumieniowo-ściernej części te są myte, a następnie lakierowane.

Analiza sytuacji

Obrabiane elementy (pokrywy skrzynek zaciskowych i przekładni) były obrabiane w oczyszczarce strumieniowo-ściernej z taśmą nieckową. Jej załadunek i rozładunek odbywał się ręcznie i dlatego miała ona dłuższy czas cyklu. Ponadto z biegiem lat wzrastała liczba części i ich różnorodność, wskutek czego obecna zdolność produkcyjna nie była już wystarczająca. W związku z tym coraz bardziej wyraźne stało się zapotrzebowanie na wydajniejszą maszynę.

Nakład pracy związany z obsługą części był zbyt duży. Ponieważ oczyszczarka strumieniowo-ścierna stanowiła tzw. bottle-neck, to gotowe odlewy musiały być tymczasowo składowane, zanim mogły one być obrabiane dalej przez oczyszczarkę. Wymagało to miejsca, czasu i siły roboczej.

Podczas fazy planowania pojawił się pomysł czasowego zintegrowania tego nowego systemu w danym procesie. Nie powinno już mieć miejsca składowanie wymagane pomiędzy odlewaniem a obróbką strumieniowo-ścierną. Dlatego też nowa maszyna musiała być zaprojektowana w ten sposób, aby obróbka strumieniowo-ścierna odbywała się szybciej niż nadchodzenie nowych części z produkcji. – Pracownicy powinni być zwolnieni z czynności, które nie służą bezpośredniemu dowartościowaniu elementów obrabianych – mówi Romain Zorzi, kierownik projektu dla nowych procesów.

Rozwiązanie dla technologii powierzchniowej

Informacja, aby uwzględnić firmę AGTOS jako dostawcę technologii obróbki strumieniowo-ściernej, pochodziła od producenta ścierniwa. W celu przetestowania wydajności, elementy były śrutowane najpierw w zakładzie AGTOS oraz u innego klienta. Tutaj ścierniwo i oczyszczarka strumieniowo-ścierna zostały optymalnie do siebie dostosowane. Wynik był tak pozytywny, pokrycie elementów było tak dobre, że zdecydowano się na zakup nowej oczyszczarki strumieniowo-ściernej AGTOS.

Nastąpiła faza konkretnych testów i obliczeń. Technicy obu firm ściśle ze sobą współpracowali w tym zakresie. Rozwiązanie to bez wątpienia duże osiągnięcie. Koncepcyjnie zachowano na razie ręczny załadunek i rozładunek oczyszczarki strumieniowo-ściernej. Samo pominięcie tymczasowego składowania przyniosło już decydującą korzyść. Albowiem nowa oczyszczarka pracuje z krótszym czasem cyklu i jest bardziej wydajna w całej technologii obróbki strumieniowo-ściernej.

Po zainstalowaniu oczyszczarki proces został przestawiony z załadunku ręcznego na zrobotyzowany. W tym zakresie technicy SEW i AGTOS pracowali razem ręka w rękę. Dalszym zadaniem było objęcie całego spektrum części przeznaczonych do obróbki za pomocą tylko jednego programu obróbki strumieniowo-ściernej. Zadanie to zostało również rozwiązane przez AGTOS. W specyfikacji technicznej zostały określone na początku jakość i czas cyklu obrabianych elementów. Testy wykorzystano do określenia optymalnych parametrów obróbki strumieniowo-ściernej.

Dzisiaj elementy obrabiane są tylko odstawiane przez kierowcę wózka widłowego w skrzynkach transportowych przed komorę obróbkową, a następnie odbierane gotowe części. Sama obróbka odbywa się całkowicie automatyczne.

– Można powiedzieć, że proces został uproszczony, ponieważ obsługa została znacznie zminimalizowana – mówi R. Zorzi.

Po obróbce strumieniowo-ściernej elementy znajdują się w tych samych skrzynkach transportowych co poprzednio. Dzięki temu zwiększa się identyfikowalność procesu oraz ułatwiony jest dowód jakości dla tych części.