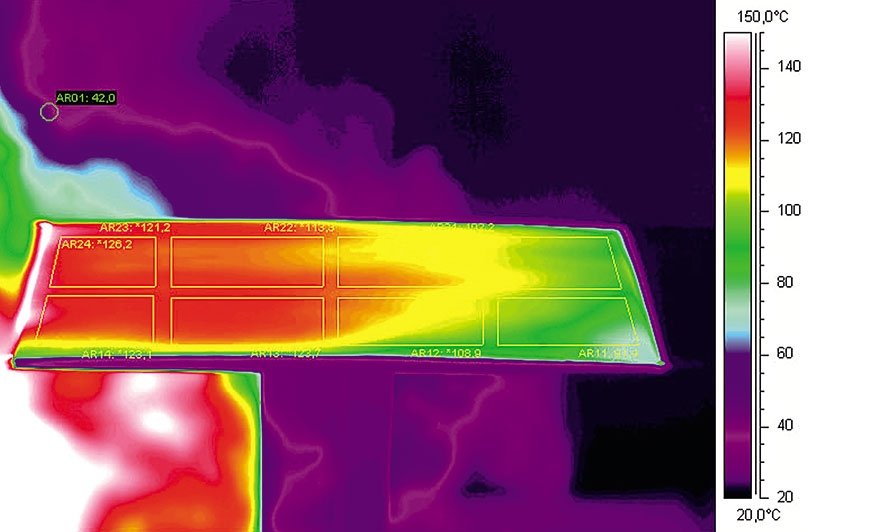

Fot. 1. Obraz termograficzny płytki próbnej po obróbce płomieniowej. Fot. Instytut Fraunhofera IPA

Cyfrowe narzędzia optymalizacyjne do skutecznej aktywacji powierzchni części poliolefinowych przed procesem lakierowania

Tworzywa sztuczne, głównie poliolefiny, odgrywają coraz większą rolę w przemyśle motoryzacyjnym ze względu na swoje właściwości i niskie koszty. Zwłaszcza w obszarze wyposażenia zewnętrznego często stosuje się je jako elementy karoserii. Malowanie lub foliowanie tego typu tworzyw sztucznych jest zatem nieuniknione, ale konieczna jest do tego aktywacja ich powierzchni, ponieważ poliolefiny charakteryzują się niedostateczną podatnością na malowanie ze względu na obojętną i niepolarną strukturę.

Niskonakładowa i elastyczna obróbka płomieniowa

Powszechną metodą aktywacji powierzchni, ze względu na opłacalność i dużą elastyczność w porównaniu do innych metod, jest obróbka płomieniowa. Ten etap procesu jest stosowany w praktyce jako obecny stan techniki, ale do tej pory nie był on systematycznie badany. Aktywacja za pomocą płomienia zasadniczo ma za zadanie spowodować jak największą polaryzację powierzchni, by umożliwić interakcje międzycząsteczkowe. Interakcje te mają pozytywny wpływ na zwilżalność podłoża z tworzywa sztucznego oraz na adhezję pomiędzy tworzywem a powłoką.

Projekt badawczy dotyczący optymalizacji

W Instytucie Fraunhofera IPA realizowany jest obecnie stosowny projekt badawczy dotyczący ukierunkowanej optymalizacji procesu i produktu. Celem jest optymalizacja jakości aktywacji, jak również skrócenie czasu trwania procesu poprzez symulację obróbki płomieniowej przy wykorzystaniu urządzeń cyfrowych. Odpowiednie narzędzie symulacyjne pozwoliłoby zawczasu uniknąć czasochłonnych i kosztownych prób oraz optymalizacji podczas powtarzających się pomiarów. Szczególnie w przypadku nowoczesnych systemów farb niezawierających środków poprawiających przyczepność istotny jest niezawodny proces aktywacji. W tym celu wpływ obróbki płomieniowej na powierzchnię jest mierzony z uwzględnieniem różnych parametrów po to, aby przenieść te wartości do modelu matematycznego, który ostatecznie opisze aktywację w zależności od najróżniejszych parametrów procesu. Ponadto sam płomień jest poddawany symulacji w zakresie dynamiki płynów, tj. rozprzestrzeniania się mieszaniny gazów w kierunku powierzchni elementu. Uwzględniane w obliczeniach i integrowane z modelem są też rozkład temperatury i miejscowa zawartość tlenu.

Najbardziej relewantne parametry procesu

W ww. celu obróbka płomieniowa i malowanie są przeprowadzane na płytkach próbnych w laboratorium testowym Instytutu Fraunhofera IPA. Najpierw najbardziej relewantne parametry procesu, np. czas oddziaływania płomienia na materiał, odległość płomienia, mieszanina gazów, temperatura powierzchni (zdjęcie 1) są identyfikowane za pomocą prób wstępnych i badane głównie pod kątem przyczepności.

Następnie wybrane parametry są szczegółowo analizowane przy użyciu analizy DoE (Design of Experiment). W ten sposób w badaniu parametrów określane są istotne czynniki wpływające i opisywane są zależności pomiędzy poszczególnymi parametrami. Następnie przeprowadzane są szeroko zakrojone testy próbek w celu scharakteryzowania zmian występujących na powierzchni, a potem próbki poddane wstępnej obróbce są malowane (zdjęcie 2), aby jednocześnie umożliwić ocenę siły przyczepności i skorelowania jej z pozostałymi zmierzonymi wartościami. Na podstawie tych badań i w połączeniu z jednocześnie opracowanym przepływowo-mechanicznym modelem płomienia przygotowywany jest model wpływu obróbki płomieniowej. Ten ostatni zostanie zintegrowany z istniejącym narzędziem do symulacji procesów powlekania („Dynamiczna symulacja malowania”), powstałym w Instytucie Fraunhofera IPA.