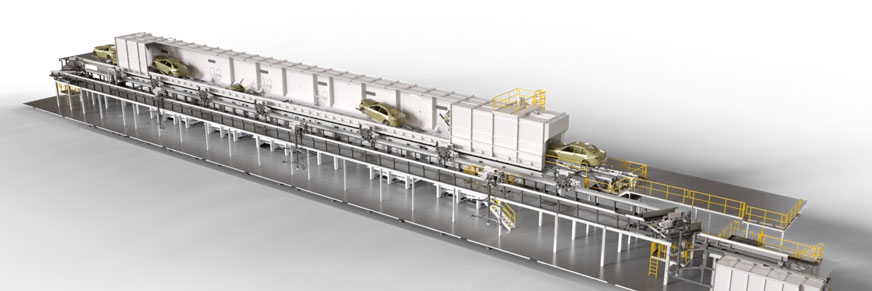

Oczekuje się, że Stellantis podwoi całkowitą wydajność w swoim zakładzie w Kenitra (Maroko) dzięki nowej lakierni stawianej „pod klucz” firmy Dürr. Zaawansowana technologia produkcji pozwala na przyjazne dla środowiska i energooszczędne lakierowanie samochodów elektrycznych. Dodatkowo, roboty lakiernicze z innych zakładów grupy są ponownie wykorzystywane w celu oszczędzania zasobów.

Nowy zakład w północno-zachodnim Maroku ma być wzorem optymalizacji zużycia energii, jednocześnie znacznie zwiększając moce produkcyjne Stellantis w zakresie pojazdów zasilanych bateryjnie i modeli hybrydowych marek Peugeot, Citroën i Fiat. Nowo zaprojektowana lakiernia może obsłużyć 30 nadwozi na godzinę, co jest identycznym wskaźnikiem jak w pierwszym zakładzie Kenitra, który Dürr zbudował w 2019 roku.

Oszczędność wody, chemikaliów i energii grzewczej

Firma Stellantis zdecydowała się na opatentowany przez Dürr proces zanurzania rotacyjnego RoDip® do obróbki wstępnej i katodowego powlekania elektrolitycznego. Ta innowacyjna metoda obraca korpusy wokół ich osi, zapewniając wyjątkową ochronę antykorozyjną, ponieważ krzywe zanurzania można indywidualnie dostosować do różnych typów korpusów, optymalizując proces zanurzania. RoDip® zużywa znacznie mniej wody, mniej chemikaliów i mniej energii grzewczej niż inne rozwiązania, ponieważ system przenośników eliminuje potrzebę nachylonych wejść i wyjść ze zbiornika. Skraca to długość zbiornika zanurzeniowego nawet o sześć metrów i zmniejsza jego objętość. Niższe zużycie energii i materiałów zmniejsza również koszty operacyjne i jednostkowe.

Czterdzieści procent mniej emisji dwutlenku węgla

Grupa Stellantis po raz pierwszy zamontuje elektryczny piec EcoInCure z innowacyjnym przewodzeniem przepływu powietrza, który równomiernie ogrzewa i chłodzi karoserie samochodowe od wewnątrz na zewnątrz. Ta unikatowa konstrukcja zmniejsza naprężenia termiczno-strukturalne i skraca czas nagrzewania karoserii nawet o 30 procent. Najnowsza generacja EcoInCure w zakładzie Kenitra umożliwia uniezależnienie się od paliw kopalnych dzięki zasilaniu zieloną energią elektryczną. W porównaniu ze swoim gazowym odpowiednikiem, elektryczny EcoInCure redukuje emisje z lakierni o 40 procent, znacznie zmniejszając ślad węglowy.

Zmiana przeznaczenia dla optymalnego wykorzystania zasobów

Stellantis zwiększa również wydajność poprzez zastosowanie technologii lakierowania „mokre na mokre”, oszczędzając zarówno czas, jak i energię. Rozbudowany proces, który obejmuje dwukolorowe malowanie na trzech zewnętrznych stacjach lakierniczych, wykorzystuje roboty i technologię aplikacji z istniejących włoskich zakładów. Roboty te są wyposażone w aplikatory EcoBell2 w celu płynnej integracji z istniejącym sprzętem. Ponadto, sprzęt techniczny, taki jak jednostki zasilania powietrzem, grzejniki i przenośniki, jest transportowany z Europy do Maroka w celu ponownego wykorzystania. Ponowne wykorzystanie technologii produkcyjnej przeznaczonej z innych zakładów jest zrównoważonym podejściem. Ponadto optymalizuje koszty budowy lakierni w trudnych warunkach ekonomicznych, a wszystko to bez uszczerbku dla jakości i wydajności powłoki.