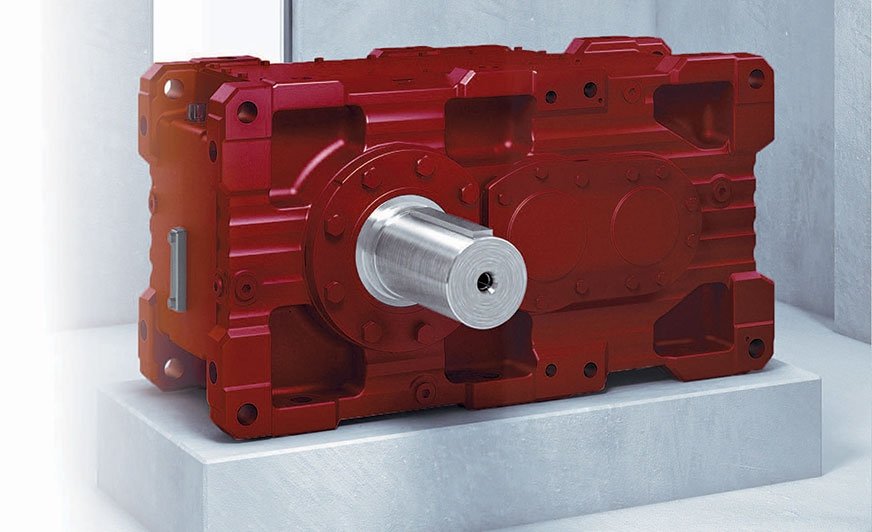

Duże przekładnie w SEW-Eurodrive mają do 3,5 m długości i 1 m szerokości.

Powtarzalne wyniki mieszania farb w bezpośrednim sąsiedztwie kabiny lakierniczej

Renomowany producent technologii napędowej stosuje wyrafinowane rozwiązania mieszania kolorów i odpowiednio dopasowane pasty pigmentowe w celu uzyskania szybkiej i dokładnej powtarzalności kolorów bezpośrednio przy kabinie lakierniczej. W ten sposób istotnie redukuje czas i koszty związane z zakupem farb specjalnych.

Temat ujednoliconego wyglądu staje się istotny dla coraz większej liczby branż – począwszy od łyżek do koparek, przez obrabiarki, po szafy sterownicze. Coraz więcej firm poszukuje indywidualnego i spójnego koloru dla własnych produktów. Od dawna dotyczy to także dużych przekładni. Firma SEW-Eurodrive jest znanym producentem napędów, która od 85 lat oferuje bardzo szeroką gamę produktów, od małych napędów po duże przekładnie, w 15 zakładach produkcyjnych na całym świecie.

Wielość materiałów i rozmiarów

W zakładzie produkcyjnym dużych przekładni przedsiębiorstwa SEW-Eurodrive w Bruchsal przekładnie mogą ważyć kilka ton. Wały zdawcze przekładni, o niekiedy ogromnej średnicy, wzbudzają w każdym konstruktorze urządzeń respekt przed ich spodziewaną siłą. Przekładnie mogą mieć do trzech metrów długości i jeden metr szerokości – oczywiście nie licząc jeszcze silnika. W SEW-Eurodrive przekładnie montowane są w gniazdach produkcyjnych – od początku do końca przez jednego pracownika. Podobnie jak to się ma u producentów samochodów sportowych, również w SEW-Eurodrive można zidentyfikować osobę, która montowała przekładnię. Przypatrując się pracy personelu montującego można szybko zauważyć, jak starannie zaplanowano i zoptymalizowano procesy produkcji. Na przykład, aby prawidłowo ustawić luz łożyska dla wielu przekładni, trzeba wymierzyć podkładki pasowane. Natychmiast po pomiarze półka regału podświetla się, pokazując w ten sposób miejsce, do którego pracownik musi sięgnąć – „pick by light”. Wyraźnie widać, że jakość w SEW-Eurodrive nie jest dziełem przypadku.

Oszczędność miejsca i szybkie malowanie

W lakierni w Bruchsal konieczne było opracowanie elastycznego i solidnego rozwiązania do transportu części o wadze do 3,5 tony, tak aby można było malować duże przekładnie co pięć minut. Zamiast często używanego systemu Power&Free z dolną szyną transportową i umieszczonym nad nią napędem łańcuchowym, specjaliści od intralogistyki z firmy Vollert postawili na jednoszynowy przenośnik podwieszany z napędem ciernym. W tym systemie przenośnikowym, który pierwotnie został opracowany dla transportu wewnętrznego ciężkich ładunków o masie do 50 ton, trawersy transportujące nie przemieszczają się za pomocą obwodowego łańcucha. Zamiast tego za nieprzerwany posuw odpowiadają stacjonarne koła cierne rozmieszczone w regularnych odstępach. To rozwiązanie posiada znacznie mniejszą liczbę części systemu i nie wymaga zastosowania drugiej szyny, a także wymagających obsługi konserwacyjnej napędów łańcuchowych czy mechanizmów wpinania i wypinania. Ponadto nowy system zapewnia dużą elastyczność, ponieważ wszystkie koła cierne mogą być sterowane indywidualnie, a zatem prędkość jazdy można wybrać i optymalnie dostosować w każdej części systemu.

Separacja mgły lakierniczej odbywa się na sucho za pomocą separatorów bezwładnościowych. Strefy odparowania i piec pozwalają na maksymalną wydajność – 115 warstw lakierniczych na ośmiogodzinną zmianę. Wydajność obliczana jest w warstwach farby, ponieważ w zależności od przekładni i obszaru zastosowania mogą być konieczne nawet trzy przejazdy przez kabinę lakierniczą. Wyzwaniem w procesie lakierowania jest również to, że dostarczane częściowo przekładnia, silnik i inne komponenty posiadają zróżnicowaną powierzchnię, a po zmontowaniu muszą być one pomalowane jednorodnie farbą o dobrej jakości. Na przykład odlewy są dostarczane z hydropodkładem 1K, a różne typy aluminium są instalowane bez żadnej powłoki. Dodatkowo montowane są ocynkowane osłony wentylatorów i plastikowe pokrywy. Ponadto przekładnie mają zarówno obrobione (gładkie), jak i nieobrobione powierzchnie. Po malowaniu wszystkie te powierzchnie muszą mieć odpowiedni, jednorodny wygląd. Co więcej, coraz większa liczba klientów wymaga nawet indywidualnego koloru, aby podkreślić firmowy wygląd własnych produktów. Wiąże się to zazwyczaj z dość kosztownym przedsięwzięciem logistycznym w odniesieniu do farb.