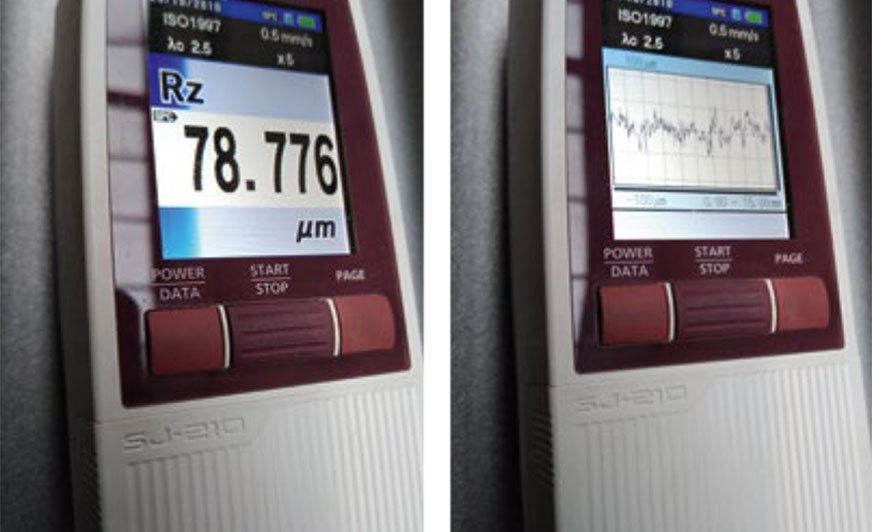

Ocena profilu chropowatości za pomocą przyrządu stykowego. (Parametr Rz jest porównywalny z Ry5)

Jak uzyskać właściwą grubość powłoki przy optymalnym zużyciu farby

Grubość powłoki malarskiej i jej poszczególnych warstw jest jedną z podstawowych wartości w specyfikacji systemu malarskiego i jednym z głównych parametrów odbioru gotowej powłoki malarskiej. Uzyskanie właściwej grubości, przy jednoczesnym zachowaniu zakładanego zużycia, jest trudne. Z tego powodu zarówno zdefiniowanie wymagań, jak i sposób wykonania pomiarów bywa przedmiotem dyskusji i sporów. Sprawa z pozoru prosta, przy dokładniejszym zbadaniu okazuje się całkiem skomplikowana.

Zgodnie z normą PN–EN ISO 12944–5:2018–4 metoda i procedura kontroli grubości suchych powłok na chropowatych powierzchniach powinny wynikać z zaleceń PN ISO 19840:2009, a powierzchnie ocynkowane zanurzeniowo należy mierzyć zgodnie z PN–EN ISO 2808, chyba że zainteresowane strony uzgodniły inaczej.

Zaleca się stosować kryteria przyjęcia wyników, jakie ustalono w PN–ISO 19840, jeżeli nie było innych uzgodnień.

Uważam, że te zalecenia są jasne, ale przeanalizujmy je na przykładzie. Przyjmijmy, że mamy wykonać powłokę wyszczególnioną jako system malarski C3.06 zgodnie z PN–EN 12944–5:2018. Do malowania użyjemy podkładu epoksydowego A o zawartości objętościowej części stałych Vo = 60% i nawierzchni poliuretanowej B o zawartości objętościowej części stałych Vo = 50%. Uzgodniono, że powłoka zostanie zbudowana:

- z farby podkładowej A o grubości NDFT 120 µm

- z farby nawierzchniowej B o grubości NDFT 60 µm

RAZEM 180 µm

Przygotowanie powierzchni zgodne z zaleceniami producenta farb Sa 2½ wg PN–EN ISO 8501–1, profil pośredni G zgodnie z PN–EN ISO 8503–2.

Wydaje się, że zalecenia dla malarni i kontroli jakości powinny być następujące (dla uproszczenia przykładu nie dodajemy rozcieńczalnika):

Farba A

Minimalna grubość mokrej warstwy (WFT)

Farba B

Minimalna grubość mokrej warstwy (WFT)

Ze względu na wyskalowanie grzebienia malarskiego co 25 µm (rys. 1) malarz podczas malowania farbą A powinien utrzymywać grubość „na mokro” 200 µm, a podczas malowania farbą B 125 µm.

Kontrola jakości powinna przyjąć kryteria odbioru, wynikające z normy ISO 19840:

- grubość minimalna z uwzględnieniem poprawki na chropowatość 25 µm

DFT ≥ 121 µm

[0,8 × 120 + 25 = 121]

- grubość średnia z uwzględnieniem poprawki na chropowatość 25 µm

DFT ≥ 145 µm

[120 + 25 = 145]

- grubość maksymalna z uwzględnieniem poprawki na chropowatość 25 µm

DFT ≤ 385 µm

[(3 × 120) + 25]

Grubość maksymalna nie zawsze może wynosić 3 × NDFT. Norma zastrzega prawo producenta farby do ustalenia maksymalnego przegrubienia.

Mimo że malarz bardzo dbał o utrzymanie zalecanych grubości „na mokro”, kontrola jakości stosując się do podanych powyżej kryteriów zaleciła malowanie uzupełniające z powodu występowania miejsc o zbyt niskiej grubości.

Spróbujemy wyjaśnić, dlaczego.

Z reguły w wytwórniach konstrukcji stalowych oceny profilu dokonuje się przez porównanie powierzchni z tzw. komparatorem (fot. 1). Zgodnie z normą komparator G (ISO 8503–1) ma wzorce o profilach chropowatości zgodnych z tabelą 1.