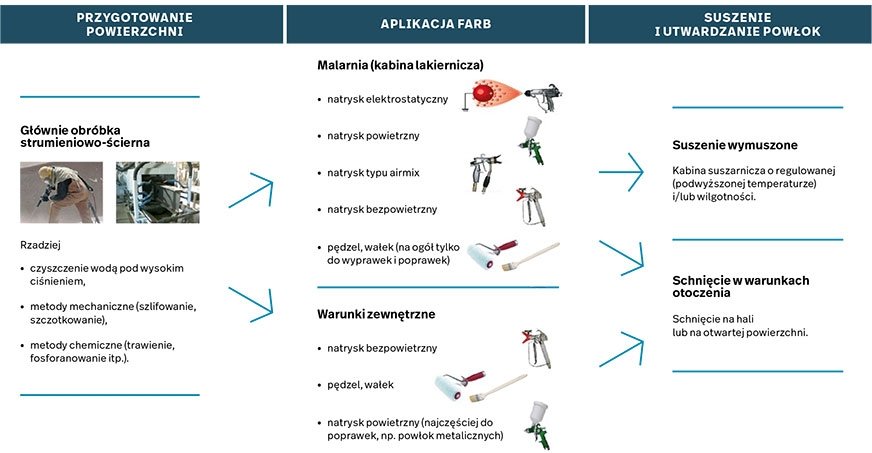

Fot.1. Schemat obrazujący najczęstsze warianty technologii malowania „na mokro”.

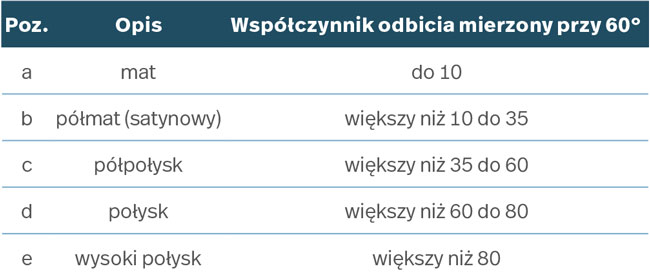

Tabela 1. Podział stopni połysku wg PN-EN 927-1.

Ocena połysku

Podział stopni połysku stosowany w farbach ciekłych oparty na normie PN-EN 927-1 mierzony przy kącie padania światła 60° zestawiono w tabeli 1.

Ocena koloru

Mimo że normy PN-ISO 7724 cz. 1–3 opisują metodykę pomiaru koloru, to nie postawiono wymagań dotyczących rozbieżności kolorystycznych. Powszechnie wiadomo, że kolor się zmienia wraz z upływem czasu, intensywność tych zmian zależy od wielu czynników, głównie od rodzaju zastosowanych żywic i pigmentów w farbie, a także od intensywności promieniowania UV, dlatego jednym z podstawowych testów do oceny trwałości koloru i połysku jest tzw. Floryda Test – badanie polowe w warunkach intensywnego nasłonecznienia.

Nie ma natomiast ogólnych wymagań odnośnie dopuszczalnych zmian koloru i połysku. Wielu producentów samochodów, maszyn rolniczych i budowlanych w normach wewnętrznych stawia wymagania, np. określając maksymalną różnicę ΔE dla wybranych kolorów. Przyjęło się, że różnica kolorów przy ΔE<1 jest niewidoczna dla oka. Dla niektórych intensywnych kolorów wprawne oko zauważy różnicę nawet przy tak małej rozbieżności, trzeba też pamiętać, że ogromny wpływ na postrzeganie kolorów ma rodzaj światła, w jakim dokonywana jest ocena. Przy niektórych rodzajach światła może się ujawnić tzw. metameryzm, np. kolory wyglądające identycznie w świetle dziennym będą się znacznie od siebie różniły w świetle jarzeniówki.

Malowanie proszkowe

Główne zalety

- Wysoka estetyka pokryć.

- Praktycznie pomijalna emisja VOC.

- Możliwość odzyskania znacznej części materiału malarskiego, który nie osiadł na malowanym przedmiocie.

- Łatwość korekty wad aplikacyjnych w trakcie malowania.

Główne wady

- Uzależnienie wielkości malowanych przedmiotów od wielkości pieca.

- Czas sieciowania, równomierność sieciowania uzależniona od bezwładności cieplnej malowanych przedmiotów i/lub konstrukcji pieca.

- Trudność wykonywania napraw uszkodzonych powłok poza malarnią.

- Podatność na korozję podpowłokową, a na aluminium dodatkowo na korozję nitkową.

- Duża ilość energii niezbędnej do polimeryzacji powłoki.