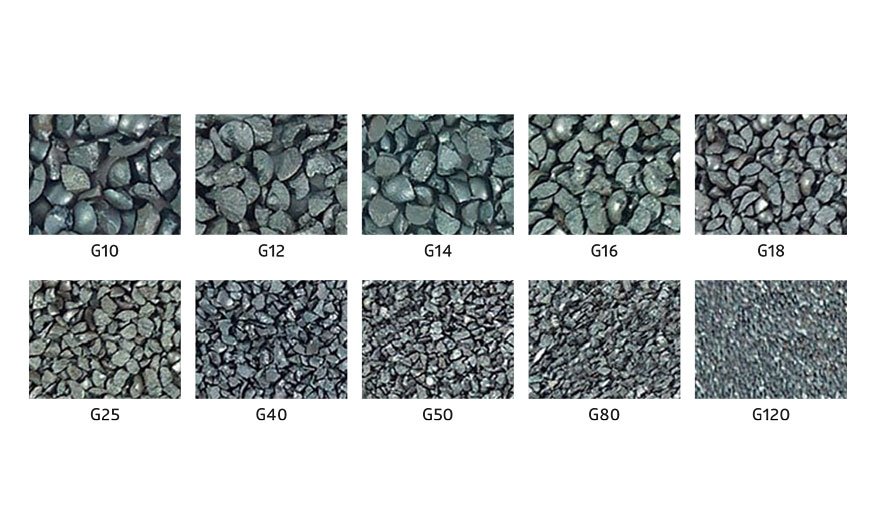

Fot. 1. Ścierniwo ostrokątne można stosować do obróbki powierzchni przed malowaniem pod prawie wszystkie rodzaje farb.

Zmiany w grupie norm PN–EN ISO 12944, część III

Drugą częścią artykułu zamknęliśmy sprawy związane z oceną środowiska korozyjnego, unikaniem rozwiązań projektowych sprzyjających powstawaniu i rozwojowi korozji oraz przygotowaniem powierzchni.

Część piąta normy PN–EN ISO 12944 nosi tytuł „Ochronne systemy malarskie”. Przy doborze systemu spełniającego określone wymagania trwałościowe niezbędne jest precyzyjne określenie środowiska korozyjnego, w którym powłoki będą eksploatowane oraz spełnienie wymagań dotyczących przygotowania powierzchni do malowania. Te wymagania zostały opisane w drugiej części naszego cyklu artykułów o normie PN–EN ISO 12944. Przypomnijmy jednak te najważniejsze:

- Przygotowanie spoin, krawędzi i innych obszarów z wadami powierzchni dla trwałości długiej i bardzo długiej konstrukcji eksploatowanych w środowiskach kategorii C4 i cięższych to P3 zgodnie z PN–EN ISO 8501–3/2008. Można zatem przyjąć, że konstrukcje eksploatowane w środowiskach mniej agresywnych powinny być przygotowane w stopniu P2 i P1. Moim zdaniem przygotowanie P1, które jest raczej symboliczne, powinno dotyczyć wyłącznie środowisk o kategorii korozyjności C1 i C2. Taki podział już istniał w pierwszej wersji normy PN–EN ISO 8501–3.

- Obróbka strumieniowo-ścierna do stopnia Sa 2½ zgodnie z PN–EN ISO 8501–1.

- Pod grunty o wysokiej zawartości cynku oraz pod tak zwane farby zbiornikowe, np. Im1–Im4 obróbka wyłącznie ścierniwem ostrokątnym w celu uzyskania profilu pośredniego G.

- Pod inne grunty wymagany profil chropowatości powinien zostać określony przez producenta farby w karcie technicznej produktu.

Norma zastrzega, że podane w niej systemy malarskie dotyczą zarówno pierwotnych zabezpieczeń, jak i prac renowacyjnych po całkowitym usunięciu powłok malarskich na stalach o stopniu skorodowania A, B lub C zgodnie z PN–EN ISO 8501–1. W przypadku stali z rozwiniętą korozją wżerową o stopniu skorodowania zdefiniowanym jako D grubość powłok i/lub ich ilość powinna być zwiększona w uzgodnieniu z producentem stosowanych farb. Określona grubość powłok powinna zapewnić zniwelowanie nierówności i chropowatości powierzchni.

W tej części normy wymieniono i opisano jako przykładowe następujące generyczne rodzaje farb:

- Farby alkidowe (AK) – farby jednoskładnikowe utwardzające się poprzez odparowanie rozpuszczalników i/lub wody oraz poprzez wiązanie przez żywicę tlenu z atmosfery.

- Farby akrylowe (AY) – farby jednoskładnikowe zarówno rozpuszczalnikowe jak i wodorozcieńczalne. Jednoskładnikowe, rozpuszczalnikowe farby akrylowe wysychają wyłącznie fizycznie poprzez odparowanie rozpuszczalników, a reakcja jest odwracalna. Wodne farby akrylowe oparte na dyspersjach wodnych po wyschnięciu są nierozpuszczalne w wodzie.

- Farby etylokrzemianowe (ESI) – etylokrzemianowe grunty cynkowe są materiałami jedno- lub dwuskładnikowymi. Farby te utwardzają się poprzez odparowanie rozpuszczalnika i wiązanie przez żywicę wilgoci z powietrza. Zbyt niska wilgotność powietrza w trakcie utwardzania może spowodować wydłużenie procesu utwardzania lub nawet go uniemożliwić. Przy aplikacji tego typu farb należy zwrócić szczególną uwagę na zalecenia producenta dotyczące maksymalnej grubości, rozcieńczenia itp. Nieprzestrzeganie zaleceń może doprowadzić do licznych wad powłoki, m.in. spęcherzenia, zgazowania i spękania.

- Farby epoksydowe (EP) – są to materiały dwuskładnikowe schnące w pierwszym etapie poprzez odparowanie rozpuszczalników, o ile je zawierają, i reakcję chemiczną składników (bazy i utwardzacza). Farba po zmieszaniu bazy z utwardzaczem ma określoną żywotność, w czasie której nadaje się do aplikacji. Żywice w bazie zawierają grupy epoksydowe, np. epoksydy, winylo/epoksydy, kompozycje akryli i epoksydów itp. Utwardzacze to najczęściej poliaminy, poliamidy i ich addukty. Farby epoksydowe mają wersje rozpuszczalnikowe, bezrozpuszczalnikowe i wodne. Większość farb epoksydowych narażonych na światło słoneczne kreduje.

- Farby poliuretanowe (PUR) – są zarówno jedno-, jak i dwuskładnikowe. Poliuretanowe farby jednoskładnikowe utwardzają się głównie poprzez odparowanie rozpuszczalników oraz poprzez wiązanie wilgoci z powietrza. Proces odparowania rozpuszczalników jest nieodwracalny, tzn. utwardzonej powłoki nie da się rozpuścić w rozpuszczalnikach stanowiących pierwotny składnik farby. Dwuskładnikowe farby poliuretanowe, oprócz schnięcia fizycznego, utwardzane są drugim składnikiem. Po zmieszaniu bazy i utwardzacza mieszanina ma określony czas (żywotność), podczas którego nadaje się do aplikacji. Żywice składnika bazowego to polimery z wolną grupą hydroksylową, np. poliestry, akryle, epoksyestry, fluoroestry zdolne do reagowania z utwardzaczami izocyjanianowymi. Utwardzacze to alifatyczne lub aromatyczne poliizocyjaniany. Farby utwardzane aromatycznymi izocyjanianami mają tendencję do kredowania. Specjalną grupę poliuretanów stanowią fluoropolimery.

- Poliasfarty.

- Polisiloksany.