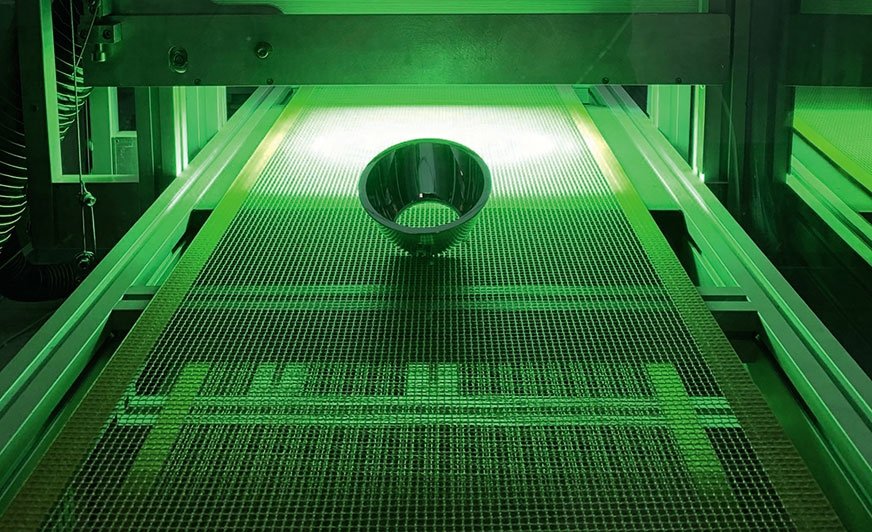

Plazma próżniowa w połączeniu z farbą UV stanowi skuteczną alternatywę dla metalizacji części z tworzyw sztucznych. Fot. Arsonsisi

Bardziej wydajne, elastyczne i oszczędzające zasoby technologie

Liczba powlekanych części z tworzyw sztucznych rośnie w nieubłaganym tempie. Wymagania dotyczące jakości i indywidualnego podejścia do malowanych powierzchni również stale rosną, jednocześnie kładzie się nacisk na coraz tańsze i coraz bardziej zrównoważone procesy powlekania. Warunki te można spełnić tylko poprzez konsekwentną optymalizację procesu. Na tegorocznych targach PaintExpo, które odbędą się w Karlsruhe Exhibition Center (Niemcy) w nowym terminie 12–15 października, uwaga zostanie skierowana na odpowiednie rozwiązania lakiernicze.

Niezależnie od tego, czy chodzi o opakowania kosmetyków, obudowy czy części samochodowe – produkty wykonane z plastiku można znaleźć praktycznie we wszystkich branżach i we wszystkich dziedzinach życia. Za pomocą powłok produkty te często mają atrakcyjny wygląd i przyjemny dotyk, są zindywidualizowane, mają odpowiednią odporność na obciążenia mechaniczne, chemiczne i fizyczne, a także odznaczają się specjalnymi cechami funkcjonalnymi. Dlatego firmy zajmujące się wewnętrznymi operacjami malowania, jak również lakiernie usługowe stają przed nowymi wyzwaniami z powodu nadchodzących trendów i zmian w wielu sektorach przemysłu. Zmiany obejmują zastosowanie nowych, zmodyfikowanych materiałów oraz ich kombinacji, dostosowanie wszystkich sektorów przemysłu, skrócenie cyklu życia produktów i zmniejszenie liczby sztuk w partii, personalizację produktów, transformację cyfrową i bardziej rygorystyczne cele w zakresie efektywności energetycznej i ochrony klimatycznej. Sytuację dodatkowo komplikują aspekty finansowe. Wszystko to powoduje potrzebę wysokiej jakości procesów malowania, które są bardziej wydajne, elastyczne i oszczędzają zasoby. Odpowiednie rozwiązania zostaną zaprezentowane przez wystawców na targach PaintExpo.

Od przygotowania powierzchni do kontroli jakości

Przede wszystkim brana pod uwagę będzie obróbka wstępna. Alternatywy dla konwencjonalnego mycia mechanicznego, takie jak technologia plazmy i czyszczenie suchym lodem, często umożliwiają obniżenie kosztów i zmniejszenie śladu procesu czyszczenia oraz zintegrowanie w pełni zautomatyzowanych procesów mycia z linią lakierniczą. Ponieważ żaden ze wspomnianych procesów nie wymaga ani chemikaliów, ani wody, ani nawet suszenia, mają również sens, jeśli chodzi o aspekty środowiskowe i energooszczędne. Poza tym do elementu nie jest przekazywane ciepło, które mogłoby spowodować migrację substancji stosowanych w plastiku, takich jak środki antyadhezyjne, dodatki lub materiały wypełniające. Migracja substancji z powierzchni do głębszych warstw powoduje problemy z przyczepnością. Co do ładowania elektrostatycznego powierzchni z tworzywa sztucznego, można temu przeciwdziałać za pomocą jonizacji.

Trend automatyzacji postępuje nieustannie – także w małych i średnich firmach. Powodem tego jest zwiększona niezawodność oraz powtarzalność procesu, a także minimalne wynikające z niego ilości braków produkcyjnych w połączeniu z odpowiednimi oszczędnościami. Producenci urządzeń malarskich i robotów reagują na tę potrzebę za pomocą robotów wieloosiowych zaprojektowanych specjalnie dla przemysłu lakierniczego, a także tak zwanych cel dla robotów lakierniczych. Wymagana w tym zakresie technologia nakładania farby jest specjalnie dostosowana do projektu klienta. Nowe sterowniki pistoletów natryskowych umożliwiają bardzo dokładne nakładanie. Wszystkie parametry malowania są łatwo dostępne i regulowane niezwykle precyzyjnie. Prowadzi to do wyjątkowej powtarzalności, jednolitych rezultatów malowania i zmniejszenia zużycia materiału. Oprócz klasycznego procesu uczenia sekwencje ruchu robota można również programować offline na komputerze PC za pomocą odpowiedniego oprogramowania. Inne problemy z automatyzacją, dla których zostaną zaprezentowane nowe rozwiązania, obejmują przygotowanie farby, transport farby, dozowanie i zmianę koloru.

Dostępne są również nowe rozwiązania do automatycznego monitorowania parametrów procesu, takich jak ilości farby, temperatura, powietrze procesowe i strumień natryskowy, a także rejestrowanie oraz analiza uzyskanych danych. Ponadto innowacyjne rozwiązania pozwalają na zintegrowaną z procesem kontrolę jakości powlekanych powierzchni – na przykład nieniszczący, bezdotykowy pomiar grubości powłoki zarówno na mokrych, jak i już utwardzonych warstwach farby.

Wybór właściwego procesu jest warunkiem wstępnym zasobooszczędnego, trwałego i wysokiej jakości procesu powlekania – to, czy malowanie mokre, proces malowania UV lub kombinacja jest najlepsze, zależy między innymi od malowanego produktu, wymaganej jakości i niezbędnego stopnia elastyczności. Opłaca się uważnie analizować procesy stosowane od lat lub nawet dziesięcioleci i porównywać je z alternatywami. Dzięki temu, że wszystkie technologie w całej sekwencji procesu będą prezentowane na PaintExpo, i ponieważ wszyscy istotni dostawcy będą reprezentowani na tym wydarzeniu, porównanie to można przeprowadzić bardzo skutecznie i w ukierunkowany sposób na tych wiodących światowych targach.

Więcej informacji i wstępna lista wystawców są dostępne na stronie www.paintexpo.com.

Doris Schulz

doris.schulz@pressetextschulz.de