Fot. 1. Most przez Odrę w Głogowie.

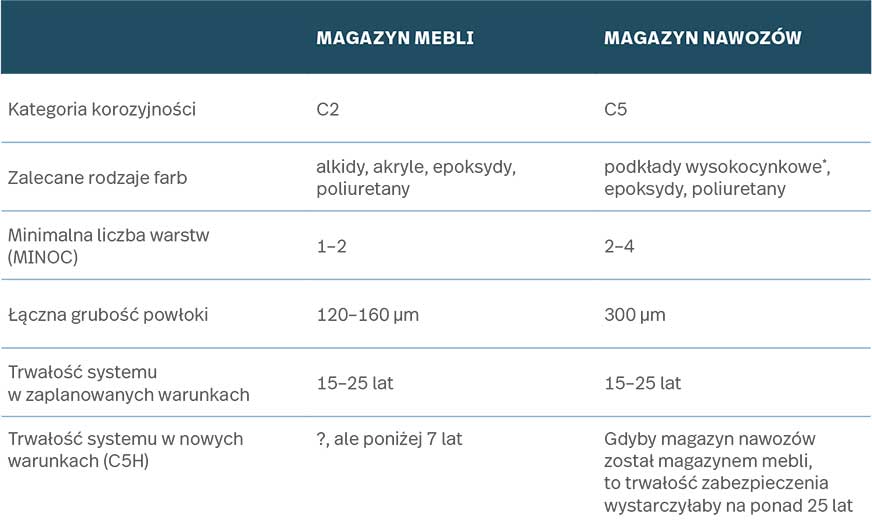

* Podkłady wysokocynkowe są również wymieniane wśród systemów dla kategorii C2, ale ze względu na ich cenę w praktyce, w tak łagodnych warunkach, się ich nie stosuje.

Jestem przekonany, że taka instrukcja oraz stosowanie się do niej pozwoli na znaczne wydłużenie okresu trwałości obiektu. Częste przeglądy wykonywane w odstępach najlepiej rocznych, ale nie rzadszych niż raz na trzy lata, pozwolą na wczesne wykrycie uszkodzeń, zarówno tych spowodowanych błędami wykonawczymi, jak i uszkodzeniami mechanicznymi będącymi skutkiem napraw różnych urządzeń zainstalowanych na obiekcie czy przypadkami wandalizmu.

Z długą trwałością związana jest jeszcze jedna, wcale nierzadka, sprawa. Większość inwestorów planuje swoje obiekty na lata i na ogół zakłada, że będą w nich prowadzili tę samą lub podobną działalność. Życie dość często weryfikuje te plany. Rolnik, który postawił oborę, przerabia ją na pieczarkarnię, właściciel salonu meblowego sprzedaje halę, w której miał magazyn, hurtowni nawozów sztucznych itd. Pomieszczenia są adaptowane na nowe potrzeby najczęściej minimalnym kosztem. Konstrukcja, której zabezpieczenie zaprojektowano na kategorię korozyjności C2 (ogrzewany magazyn mebli), zostaje narażona na środowisko C5 (nieogrzewany magazyn nawozów sztucznych). To najczęściej kończy się szybkim uszkodzeniem dotychczasowego zabezpieczenia. Dlaczego? W tabeli porównujemy systemy malarskie, jakie powinny być w tych pomieszczeniach (przyjęto trwałość długą dla obu przypadków).

Kredowanie (fot. 2) – jest cechą wielu materiałów. Jest to krucha, częściowo sproszkowana warstwa na powierzchni powłoki farby lub innego tworzywa. Na skutek kredowania powłoka płowieje i wygląda jakby była pokryta warstewką mąki lub kredy. Widoczna jest również zmiana koloru, najczęściej blaknięcie. Niektóre rodzaje farb są szczególnie podatne na to zjawisko, np. farby epoksydowe lub poliuretanowe utwardzane izocyjanianami aromatycznymi. Przyczyną kredowania jest najczęściej rozpad żywic pod wpływem promieniowania UV, rzadziej oddziaływania innych warunków atmosferycznych. To zjawisko można ograniczać jedynie przez odpowiedni dobór warstwy nawierzchniowej, np. farby poliuretanowe utwardzane izocyjanianami alifatycznymi, farby polisiloksanowe itp.

Płowienie i bielenie powłok (fot. 3) – najczęściej zmiana koloru pigmentów pod wpływem warunków atmosferycznych, w tym promieniowania UV. To zjawisko można ograniczać jedynie przez dobór odpowiedniej warstwy nawierzchniowej, podobnie jak w przypadku kredowania.

Pękanie powłok – jest najczęściej spowodowane brakiem elastyczności lub zbyt słabymi siłami kohezyjnymi wewnątrz powłoki. Może się ujawnić zarówno w stosunkowo krótkim czasie od malowania (fot. 4), jak i po wielu latach. Najszybciej ujawnia się w przypadku znacznego przegrubienia powłoki lub braku kompatybilności międzywarstwowej, np. znaczne różnice skurczu pomiędzy powłoką poprzedzającą i powłoką nawierzchniową. Pękanie w późniejszym okresie jest najczęściej spowodowane starzeniem objawiającym się wzrostem kruchości spoiwa (fot. 5).Ta część artykułu o wadach powłok będzie kontynuowana w kolejnym numerze „Lakiernictwa Przemysłowego”.

Michał Jaczewski

michal.jaczewski@tikkurila.com