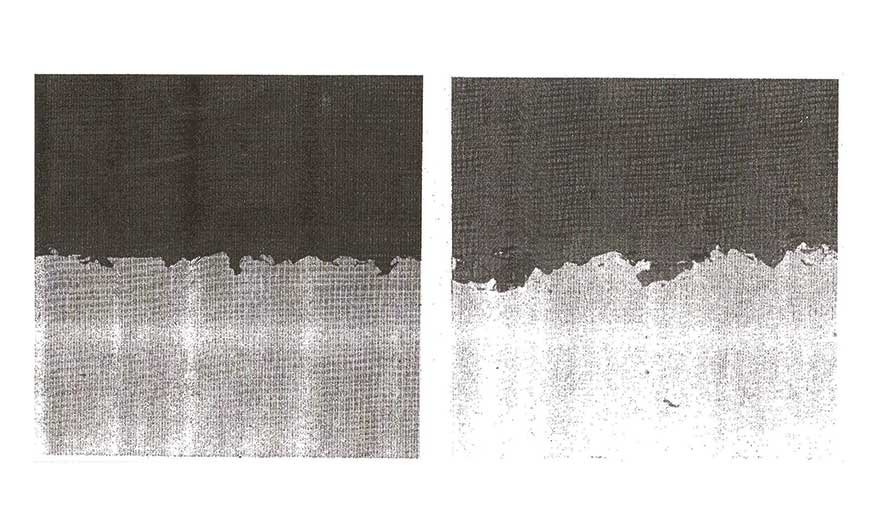

Profil chropowatości po obróbce ścierniwem ostrokrawędziowym.

jeśli istnieje śluza rewizyjna pomiędzy śrutownią i malarnią wszelkie operacje naprawcze prowadzimy w niej, następnie powinien nastąpić odbiór jakościowy powierzchni przed malowaniem,

jeśli śluzy nie ma, operacje prowadzone są bądź przed wjazdem do kabiny śrutowni (poprawnie), bądź w malarni (wbrew przepisom),

odmuchiwanie elementu dla usunięcia resztek ścierniwa i pyłu.

- Zagrożenia wywołane usuwaniem wad w malarni

szlifowanie i zbijanie rozprysków (iskrzenie) zagraża wybuchem,

zapylenie powstające w czasie operacji może się przenosić na sąsiadujące elementy pomalowane (zanieczyszczenie powierzchni),

odmuchiwanie sprężonym powietrzem:

nie usuwa skutecznie pyłu z powierzchni,

grozi zanieczyszczeniem elementów pomalowanych,

- Wady wtórne powstające po czyszczeniu

Obróbka strumieniowa – strona techniczna

- Ścierniwa

śrut staliwny ostrokrawędziowy (w obiegu zamkniętym, w komorze)

tylko powierzchnie ze stali węglowej,

korund (zalecane wielokrotne użycie ze względu na koszt)

wszystkie rodzaje powierzchni,

szlaka pomiedziowa (tylko obieg otwarty, użycie do trzech razy)

wszystkie rodzaje powierzchni – zagrożenie osadzania się cząstek ziaren na powierzchni czyszczonej.

- Sprężone powietrze (suche i czyste)

dla śrutu

6–7 barów,

dla korundu i szlaki

3,5–4,5 bara,

ilość: zależy od rozmiaru dyszy i ciśnienia (tabele podające zależności),

na linii zasilającej niezbędny zawór redukcyjny dla obniżenia ciśnienia do operacji pomocniczych (odmuchiwanie).

- Warunki klimatyczne

chronić ścierniwo (w zbiorniku śrutownicy) przed wilgocią i spadkiem temperatury poniżej +5°C (możliwość zawieszania się w stożku zsypowym zbiornika).

prowadzić dziennik wymiany wkładów węglowych (co ok. 360 godzin pracy).

Ocena jakości czyszczenia

- Stopień oczyszczenia powierzchni

oceny dokonujemy wizualnie, okiem nieuzbrojonym. W razie konieczności posługujemy się wzorcami fotograficznymi normy PN ISO 8501 – 1

Sa 2 – dopuszcza się do 30% powierzchni zakłóconej przebarwieniami,

Sa 2½ – dopuszcza się do 5% powierzchni zakłóconej przebarwieniami,

Sa 3 – powierzchnia czysta, niezakłócona.

specyfikacje systemów powłokowych

w Europie najczęściej specyfikujemy stopień oczyszczenia Sa 2½,

rzadziej specyfikowany jest stopień Sa 2 – głównie epoksydowe farby renowacyjne,

w USA powszechnie specyfikuje się „commercial blasting” – odpowiednik naszego Sa 2.

- Chropowatość