Większa rentowność dzięki szybkoschnącym systemom FreiLacke w branży produkcji przekładni, pomp i silników. ©pgottschalk/Fotolia

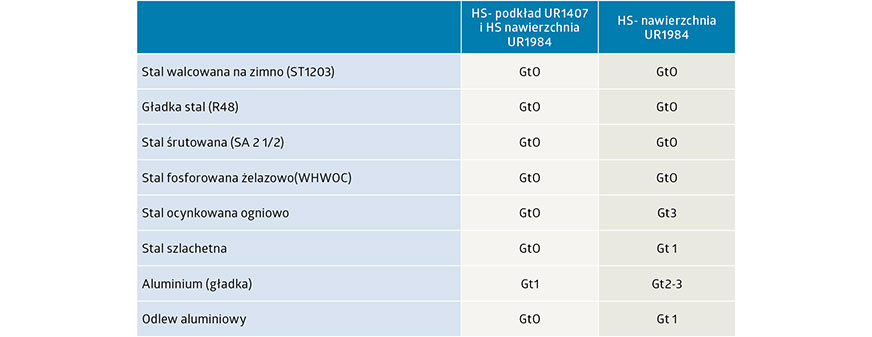

Tab. 2. Tabela przedstawia przegląd przyczepności wymalowań na różnych podłożach metalowych. Pomiary wykonywane są metodą siatki nacięć oraz taśmy klejącej według DIN EN ISO 2409.

Tab. 2. Tabela przedstawia przegląd przyczepności wymalowań na różnych podłożach metalowych. Pomiary wykonywane są metodą siatki nacięć oraz taśmy klejącej według DIN EN ISO 2409.

Systemy epoksydowe jako alternatywa dla systemów PUR

Nowoczesne systemy epoksydowe UltraHighSolid (UHS) można stosować wtedy, gdy z powodu zawartości izocyjanianu, nie jest możliwe zastosowanie systemu poliuretanowego. W takich przypadkach opracowano systemy ER1957 (nawierzchnia), ER1945 (farba strukturalna) oraz ER1936 (podkład).

Najwyższa ochrona korozyjna

Przy szczególnie wysokich wymaganiach ochrony korozyjnej należy zastosować podkład ER1936 (zawartość części stałych 80%). ER1936 można stosować dwuwarstwowo z warstwą nawierzchniową lub jako wariant jednowarstwowy – System ten charakteryzuje się dobrą wchłanialnością odkurzu lakierniczego, wysoką odpornością na ściekanie i żywotnością mieszaniny od 3 do 4 godzin, w zależności od temperatury otoczenia – podsumowuje Harald Kämpf.

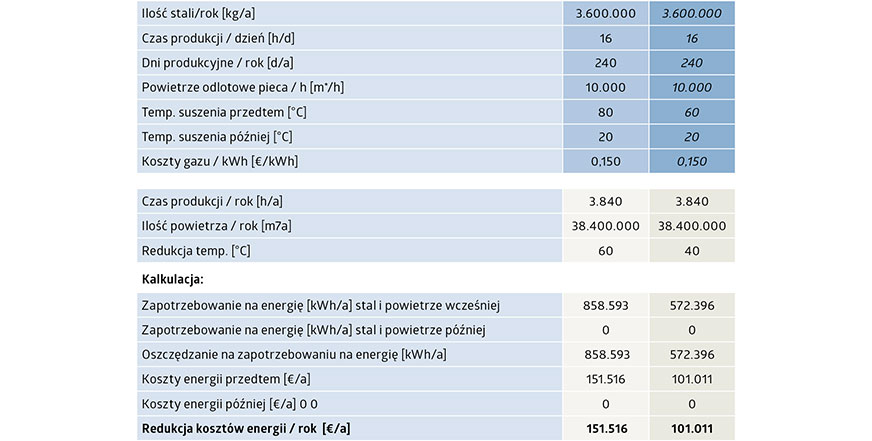

Tab. 3. Kalkulator energii dla systemu HighSolid UR1984.* Powyżej została przedstawiona przykładowa kalkulacja zużycia energii w branży techniki napędowej, która pokazuje, że przy zachowaniu wydajności produkcyjnej i wyłączonej suszarce możliwa jest duża oszczędność na energii rocznej.

Tab. 3. Kalkulator energii dla systemu HighSolid UR1984.* Powyżej została przedstawiona przykładowa kalkulacja zużycia energii w branży techniki napędowej, która pokazuje, że przy zachowaniu wydajności produkcyjnej i wyłączonej suszarce możliwa jest duża oszczędność na energii rocznej.

* Nieuwzględnione zostały straty nagrzewania systemu transportowego . Wyliczenia uwzględniają następujące punkty: Skuteczność pieca = 85 %, pojemność cieplną stali = 0,45 kJ/kg*K, pojemność cieplną powietrza = 1,005 kJ/kg*K, gęstość powietrza = 1,2929 kg/m³, 1 kWh = 3.600 kJ, temperaturę pokojową 20°C.

Użycie surowców odnawialnych

W trakcie prac rozwojowych nad podkładem epoksydowym szczególną uwagę zwrócono na wybór surowców. Szczególnie komponenty utwardzacza UHS HE0016 zostały tak sformułowane, aby zredukować właściwości drażniące charakterystyczne dla utwardzacza aminowego. Było to możliwe dzięki zastosowaniu surowców odnawialnych.

Potencjał tych nowoczesnych dwukomponentowych systemów poliuretanowych i epoksydowych jest wykorzystywany przede wszystkim w branży produkcji systemów napędowych, do malowania przekładni, silników elektrycznych i hydraulicznych, pomp, napędów, wentylatorów, armatury itd. Ich zastosowanie jest możliwe wszędzie tam, gdzie konieczne jest ograniczenie emisji substancji lotnych, przy jednoczesnym podniesieniu wydajności produkcyjnej i zwiększeniu efektywności zużycia energii zużywanej w procesie malowania.

Andreas Morlock, Harald Kämpf

FreiLacke

Tłumaczenie: Kamil Koj, specjalista ds. aplikacji TROPS Coatings