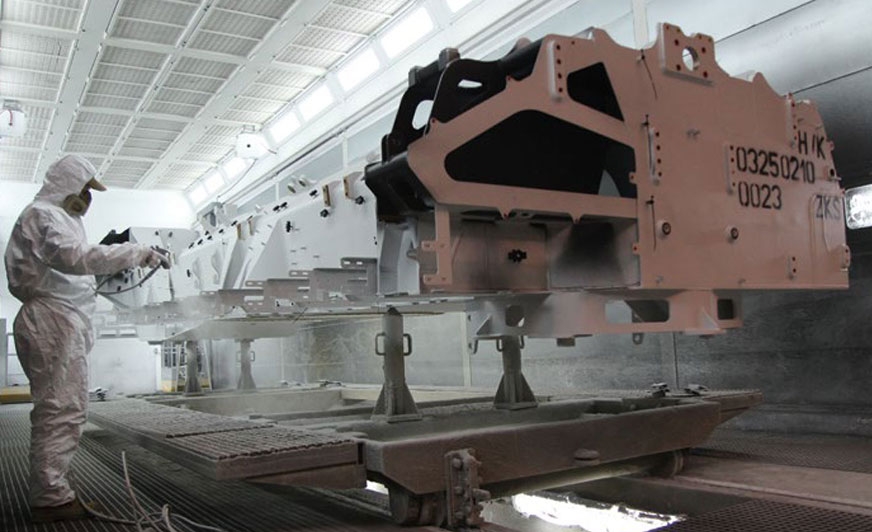

Lakiernia w ZKS Łabędy pracuje z nowatorskim systemem aplikacji firmy Graco.

Modernizacja lakierni

Tak jak ścisłym procedurom kontrolnym podlega praca spawaczy, tak weryfikacji jakościowej podlegać muszą także powłoki lakiernicze. I tu dochodzimy do punktu zwrotnego w najnowszej historii gliwickiej firmy, polegającej na modernizacji procesów technologicznych. Zadanie modernizacji strefy przygotowawczej malarni powierzono firmie Techniki Lakiernicze Piotr Sołtysiak Sp. J., autoryzowanemu dystrybutorowi Graco.

Nieodzowną inwestycją okazała się zmiana dotychczasowych praktyk. Do niedawna malowanie odbywało się w kabinach otwartych, opłukiwanych płaszczem wodnym. Drobiny opiłków gromadzono po prostu w zbiorniku, opróżnianym w miarę jego zapełnienia. Metody takie nie wytrzymały próby czasu z chwilą wejścia w życie zaostrzonych norm ochrony środowiska.

W tej chwili lakiernia spełnia wszelkie wymogi ochrony środowiska (m.in. Zintegrowany System Zarządzania Jakością i Środowiskiem wg ISO 9001: 2008 i ISO 14001: 2004). Teraz dozownik materiałów dwukomponentowych, takich jak np. Graco ProMix™ 2KE, w czasie rzeczywistym i w sposób automatyczny miesza zadane proporcje bazy (farby) i utwardzacza. Elektroniczna kontrola procesu zapewnia utrzymanie proporcji mieszania w zakresie +/- 1-2%. Tak wysoka precyzja z zapasem spełnia margines błędu dopuszczany przez producentów farb.

– Najpoważniejszym walorem nowej instalacji jest fakt, że urządzenie podaje ciągle nową mieszankę, przez co unikamy błędów jakości powłoki - podaje jej dokładnie tyle, ile potrzebujemy na wykonanie pracy, dzięki czemu unikamy strat materiałów lakierniczych – dodaje Igor Tokarski.

Względy środowiskowe zdecydowały także o potrzebie budowy nowej malarni. Kabiny są dwie, podobnie zresztą jak mieszalniki. Każda z kabin (o wymiarach: 5x5x18 m) uwzględnia gabaryty potężnych dźwigów samojezdnych. W ciągu technologicznym znajduje się też kabina odtłuszczania. Efekt? Wystarczy podłączyć instalację do beczek farby (najczęściej 200-litrowych), utwardzacza (zwykle 30-litrowych) i węże z pistoletami, by każda z ekip lakierników mogła przystąpić w dowolnej chwili do prac!

Generalnie przebieg prac wygląda następująco: pospawaną konstrukcję korpusu dźwigu poddaje się śrutowaniu, skąd transportuje na stanowiska kontroli i ewentualnych poprawek. O ile konstrukcja nie jest zatłuszczona w wyniku poprzednich procesów technologicznych, to wprowadza się ją do kabiny. Mycie wspomaga tu środek antykorozyjny. Suszenie następuje najczęściej w temp. 40°C. Proces ten wspomaga pompa ssąca, która opróżnia przestrzenie zamknięte konstrukcji, którą ostatecznie maluje się w zależności od potrzeby zamawiającego. Konstrukcje stalowych podwozi maluje się zwykle w dwóch podejściach – półwarstwa i pełna warstwa.