Regeneracja inżektora IG06 w aplikacji ręcznej Gema OptiFlex

Szybko, tanio, dobrze. Można wybrać dwa…

Stary, oklepany żart w przypadku serwisu urządzeń lakierniczych wcale nie musi śmieszyć, a może w trafny sposób wskazywać kierunek, którym należy podążać, aby cieszyć się bezawaryjnością i niezawodnością sprzętu malarskiego. Serwis wykonany szybko i tanio nie będzie zrobiony dobrze, a szybko i dobrze z pewnością nie będzie tanio. Najlepszym wariantem spośród dostępnych wydaje się tanio i dobrze, wzbogacone dodatkowo o fachowo, z użyciem części zamiennych wysokiej jakości, na czas, bez niepotrzebnych niespodzianek. Idealna recepta na sukces i zadowolenie. Czy tak się da? Czy w branży malowania proszkowego są firmy zapewniające dobry, rzetelny serwis? Oczywiście, że są...

Urządzenia do lakierowania proszkowego są układami bardzo precyzyjnie kalibrowanymi, pracującymi w niezwykle trudnych warunkach. Elementy elektryczne i elektroniczne cały czas narażone są na działanie bardzo wysokich napięć, które nie są niczym innym jak piorunem uwięzionym w butelce lejdejskiej z 1752 roku. Węże pneumatyczne, dysze i wkładki muszą wytrzymywać ciągłe mechaniczne oddziaływanie rozpędzonego, ostrego proszku, nierzadko zawierającego metaliczne dodatki.

W większości lakierni jest gorąco i wilgotno. Cyrkowe akrobacje wyczyniane przez lakierników, aby domalować trudno dostępne fragmenty detalu często kończą się upadkami pistoletów, wyrwanymi przewodami czy przyłączami węży proszkowych. Przez dekady uznani producenci sprzętu do malowania proszkowego ulepszali swoje produkty, czyniąc je bardziej odpornymi na trudy codziennej eksploatacji, ale ani stosowanie specjalnie komponowanych mas plastycznych odpornych na degradację wysokonapięciową czy wzmacnianych przyłączy, ani opracowanie szklanych czy porcelanowych wkładek nie uczyniło tych konstrukcji bezobsługowymi. Doświadczenie pokazało, jak podzielić urządzenie na poszczególne elementy składowe i bloki funkcjonalne, aby zużycie lub uszkodzenie jednego z nich nie niosło za sobą konieczności wymiany znacznie większego i droższego komponentu. Każdy z wiodących producentów przyjął trochę odmienną filozofię, jako że i każdy z nich stosuje różne, nierzadko opatentowane, „sztuczki” mające na celu osiągnięcie lepszego efektu końcowego, skrócenie czasu malowania i poprawę ergonomii. Co kilka, kilkanaście lat pojawia się nowa linia produktów wykorzystująca nowe, ulepszone materiały, unowocześnioną elektronikę, zoptymalizowane oprogramowanie czy też całkowicie przeprojektowane, choć klasyczne rozwiązania. Doskonałym przykładem są inżektory ze zmniejszonymi kątami krzywizn czy bardziej ergonomicznie umieszczonymi przyłączami. Z punktu widzenia użytkownika najważniejsze jest, aby producent i dystrybutor dotrzymywali podstawowego zobowiązania, czyli zapewnili szybki i łatwy dostęp do części zamiennych oraz wykwalifikowanego serwisu po zakupie urządzenia. Na zagwarantowanie takiej obsługi względem klienta decydują się nieliczni.

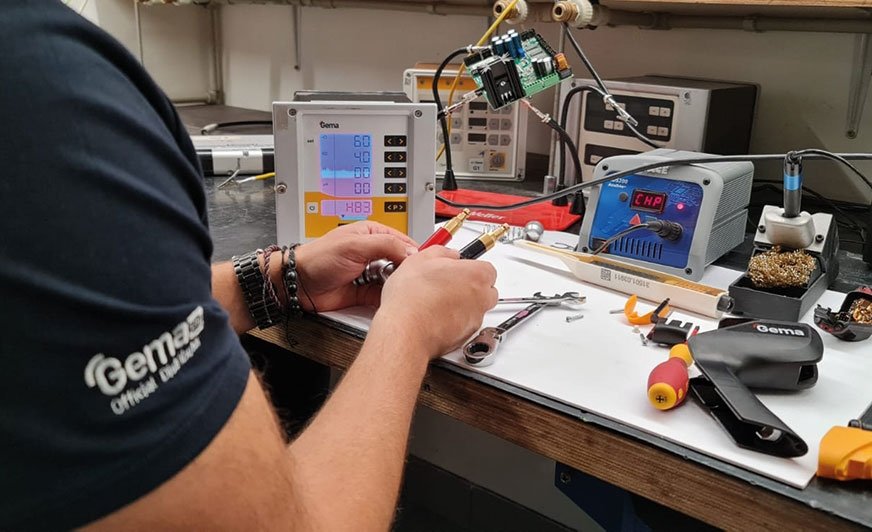

Kontrola powielaczy w pistoletach automatycznych Gema GA03

EKO-BHL sp. z o.o. znana jest na polskim rynku jako autoryzowany przedstawiciel GEMA Switzerland GmbH, ale również, a może przede wszystkim, jako firma propagująca technologię nakładania powłok proszkowych w Polsce. Począwszy od zakupu niezbędnego sprzętu, poprzez obsługę posprzedażową, serwis, uaktualnianie wiedzy, po dodatkowe szkolenia dla operatorów i kadry zarządzającej. Serwis systemów automatycznych jest realizowany przez kilka mobilnych zespołów doświadczonych techników i inżynierów serwisu. Jednostki ręczne obsługiwane są przez serwis stacjonarny, gdzie urządzenie jest całkowicie rozmontowywane i poddawane kompleksowemu przeglądowi, czyli o wiele więcej niż tylko doprowadzenie do tego, aby sprzęt znów zaczął „sypać”. Każdy przegląd rozpoczyna się od oględzin i oceny wizualnej pistoletu jeszcze przed jego dokładnym wyczyszczeniem. Wprawne oko często może dostrzec ślady degradacji masy plastikowej, z której wykonany jest korpus. Objawia się to w postaci siateczki czarnych pajączków biegnących od elektrody do rękojeści lub złącza nakładki SuperCorona. Ta na pozór niewinnie wyglądająca wada może spowodować dużo więcej problemów, niż tylko okresowe „kopanie” operatora: może zawyżyć wskazania mikroamperomierza, może zakłócić pracę układu automatycznej regulacji prądu i w efekcie znacznie utrudnić domalowanie pachwin, może obniżyć efektywność ładowania chmury proszku, a wreszcie doprowadzić do uszkodzenia najdroższego elementu składowego pistoletu, czyli powielacza napięcia. W dalszej kolejności demontowana i dokładnie badana jest elektroda − ten maleńki kawałek drutu sterczący z plastikowej rurki może doświadczonemu serwisantowi opowiedzieć niejedną historię, np. czy ilość powietrza odbierającego ładunek była wystarczająca, czy lakiernik nie trzyma pistoletu zbyt blisko detalu, czy często zdarza się, że pistolet zamiast na wieszak, trafia z hukiem na podłogę. Czasami elektroda nie opowie nic, bo zwyczajnie już jej nie ma − została starta lub się wypaliła... To też historia, która powinna nieść morał i naukę na przyszłość, ale kto o tym mówi? Najważniejszym i możliwym do wykonania właściwie tylko przez dobrze wyposażonego, wykwalifikowanego serwisanta jest pomiar skuteczności pracy całego toru generatora wysokiego napięcia − konieczne jest tu użycie specjalistycznego miernika zapewniającego odpowiednie, ściśle określone i stałe w czasie obciążenie. W starszych lub bardziej wyeksploatowanych urządzeniach na skutek zużycia kilku różnych, współpracujących ze sobą elementów, pojawia się „pływanie” generowanych napięć, których wartości nierzadko wahają się od 5 do 90% wartości nominalnych urządzeń fabrycznie nowych. Czasami zmiany następują w ciągu sekundy, a czasami w ciągu minuty lub godziny. W wielu wypadkach nie jest to wina kosztownego powielacza lub równie kosztownej elektroniki jednostki sterującej, ale kosztującej znacznie mniej wtyczki, kabla ekranowanego, zasilacza, złączki, styku przewodu uziemiającego czy innego kawałka przewodzącej gumy. Który „serwis” o tym wie? Który „serwis” jest w stanie oszczędzić klientowi niepotrzebnych wydatków tylko dzięki swojej fachowości? Wymiana wadliwego elementu przywraca urządzeniu drugą młodość i pozwala błyskawicznie uzyskiwać zadowalające efekty, ale nie zawsze musi być to ta najdroższa część. Tylko fachowiec oceni, co było przyczyną i będzie potrafił zaradzić temu w przyszłości, a nie zwyczajnie wyeliminuje skutek, a to właśnie takie podejście buduje zaufanie. Sprawny serwis wymaga dobrze zaopatrzonego magazynu oryginalnych części zamiennych i to nie wirtualnego, z terminem realizacji 14 dni, ale znajdującego się w pomieszczeniu za ścianą. EKO-BHL może pochwalić się kilkoma magazynami: główny w Warszawie przy ulicy Połczyńskiej 89, gdzie w stałej dostępności znajduje się ponad 40 tys. części, oraz mniejszymi: w województwie dolnośląskim zaopatrujący głównie linie automatyczne, w stolicy Wielkopolski oraz w Łodzi utrzymywane przez naszych partnerów-kooperantów. Dodatkowo utrzymywane są cztery, znacznie mniejsze, zaopatrywane i uzupełniane natychmiast po rozchodzie magazyny urządzone w samochodach serwisowych rozsianych po całym kraju. Każdy stały klient może być „alarmowo” zaopatrzony dosłownie w ciągu kilku godzin od zgłoszenia. Ponadto, jeśli usterka powoduje długotrwałą niesprawność urządzenia klient może liczyć na szybkie dostarczenie urządzenia zastępczego najnowszej generacji na czas naprawy. W wielu wypadkach konieczna, ale wystarczająca może okazać się pomoc zdalna i tu ratunkiem stają się doświadczeni technicy i szkoleniowcy udzielający porad zarówno przez telefon, jak i w czasie szkoleń organizowanych u klienta lub w centrum szkoleniowym EKO-BHL. W centrum szkoleniowym oddajemy do dyspozycji zainteresowanych „poligon doświadczalny” w postaci kabiny automatycznej Gema/CM40, jednostki ręczne Gema wszystkich generacji, począwszy od MPS, poprzez rodzinę OptiTronic, aż po wszystkie modele OptiStar, łącznie ze współpracującymi z pompą AP01.1, All-in-one w miejsce klasycznego inżektora. Do dyspozycji klientów jest także laboratorium, w którym oprócz dokładnych oględzin pod mikroskopem, wykonane zostaną pomiary grubości i wytrzymałości powłok zgodnie z obowiązującymi normami.