Pisząc na temat chromowania i problemów z tym związanych, chciałbym wspomnieć o kwestii wgłębności kąpieli chromującej. Jest to stały problem galwanizerów, którzy muszą obrabiać detale o skomplikowanych kształtach. Często brak jest powłoki chromowej w zagłębieniach, natomiast na krawędziach następuje już przypalenie chromu. Jednym z istotnych czynników mających wpływ na zdolność kąpieli do krycia skomplikowanych kształtów jest zawartość kwasu siarkowego. Rzecz jasna, do obecnych kąpieli chromujących stosuje się specjalne katalizatory, jako dodatki do chromowania. Tego typu dodatki są dostępne bez problemu u przedstawicieli handlowych. W swojej praktyce do chromowania stosujemy klasyczną kąpiel, która zawiera bezwodnik kwasu chromowego w ilości 250 g/dm3. Normalnie literatura podaje, że standardowa kąpiel powinna zawierać kwas siarkowy w ilości ok. 1% w stosunku do CrO3, czyli ok. 2,5 g/dm3. Zastosowanie dodatków pozwala na zmniejszenie zawartości kwasu siarkowego. Podczas procesu galwanizacji bardzo często dawana jest podwarstwa niklu albo miedzi. Zarówno w jednej, jak i drugiej kąpieli występują jony siarczanowe, które mimo starannego płukania przedostają się do kąpieli chromującej, podnosząc zawartość siarczanów. Pierwszym wizualnym objawem przekroczenia zawartości siarczanów jest utrata zakresu prądowego, gdzie występuje powłoka błyszcząca. Duży zakład posiadający własne laboratorium kontroluje ten parametr na bieżąco, jednak mały zakład galwaniczny zwykle zleca usługę analizy kąpieli chromującej i to najczęściej jak się coś zaczyna dziać. Analiza kąpieli chromującej, a szczególnie zawartość siarczanów, wymaga odpowiedniego oprzyrządowania, np. wirówki laboratoryjnej. Z tego powodu wskazane jest przeprowadzać test kąpieli z wykorzystaniem komórki Hulla. Komórka pozwala dosyć dokładnie określić zakres prądowy, gdzie występują powłoki błyszczące.

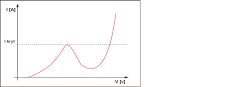

Na fot. 5 widoczna jest płytka z komórki Hulla, gdzie analizowano kąpiel, która praktycznie straciła wgłębność. Zakres powłok błyszczących wynosi 5-7A/dm2. Kąpiel zawierała zbyt dużo jonów siarczanowych. Nadmiar siarczanów strąciliśmy za pomocą węglanu baru. Efekty w postaci powiększenia się strefy słyszącej były widoczne natychmiast, widać to wyraźnie na fot. 6. Dodatkowo kąpiel została uzupełniona katalizatorami, co jeszcze dodatkowo poprawiło obszar prądowy, gdzie występują powłoki błyszczące fot. 7 i praktycznie zakres ten jest od 2 do 10A/dm2. Praca z komórką Hulla jest w sumie bardzo prosta, wyniki są natychmiastowe i łatwe w interpretacji. Zdecydowanie polecam to narzędzie diagnostyczne wszystkim małym galwanizerniom. Taką komórkę wykonałem samodzielnie z polimetakrylanu metylu (szkła organicznego) i jak dotąd oddaje nieocenione usługi. Kształt i wymiary komórki Hulla są powszechnie dostępne w literaturze. Gorzej jest natomiast z opisami interpretującymi wyniki uzyskane z komórki Hulla, tym niemniej można je znaleźć np. na angielskojęzycznych stronach internetowych. I tutaj również najważniejsze staje się doświadczenie galwanizera. Opisując kwestie związane z prądami podczas procesu chromowania, chciałbym wspomnieć o zjawisku, które daje się zaobserwować podczas ustawiania natężenia prądu na prostowniku. W procesie chromowania, podczas zwiększania natężenia prądu do zadanego mamy okazję na amperomierzu obserwować w pewnym momencie skokowy spadek natężenia prądu (oczywiście przy prostowniku, który nie ma stabilizacji prądowej). Natężenie prądu dalej podnosimy aż do zadanego. Zjawisko to związane jest to ze stosunkowo wysokim napięciem rozpadu kwasu chromowego. Zmianę tę pokazuje rys 3.