- powłoki alkidowe (ftalowe) 380 ÷ 420 nm.

- powłoki epoksydowe 360 ÷ 420 nm.

- powłoki ze spoiwem polistyrenowym 320 ÷ 340 nm.

- powłoki poliwinylowe 310 ÷ 370 nm.

- powłoki akrylowe 290 ÷ 320 nm.

- powłoki poliuretanowe 220 ÷ 280 nm.

Żywice poliuretanowe stanowią najbardziej odporne na oddziaływanie promieniowania UV spoiwa farb antykorozyjnych. Powłoki poliuretanowe stosowane są jako warstwa wierzchnia powszechnie obecnie stosowanych systemów ochronnych epoksydowo-poliuretanowych. W praktyce pierwszą odznaką destrukcyjnych zmian zachodzących w powłoce podczas jej eksploatacji w warunkach atmosferycznych jest utrata połysku i zmatowienie powierzchni. Dalsza fotodegradacja powłoki lakierowej prowadzi do powstania na jej powierzchni warstwy luźno związanego pyłu cząstek pigmentów i wypełniaczy. Zjawisko to nosi nazwę kredowania. Postępująca destrukcja powoduje pękanie, pęcherzenie i łuszczenie się powłoki a w końcu wystąpienie na jej powierzchnią korozji metalu podłoża. Degradacja powłok lakierowych, eksploatowanych w warunkach atmosferycznych prowadzi także do wyraźnego pogorszenia ich parametrów właściwości fizyko-mechanicznych.

Badania powłok lakierowych

Właściwy dobór zestawów i systemów powłok lakierowych do antykorozyjnego zabezpieczania konstrukcji metalowych eksploatowanych w określonych warunkach środowiskowych ma zasadnicze znaczenie dla zapewnienia długotrwałej i efektywnej ochrony antykorozyjnej tych obiektów. Obecnie do badań, oceny i doboru lakierowych systemów powłok ochronnych stosuje się normę PN-EN ISO 12944:2001 ark 5 i 6.

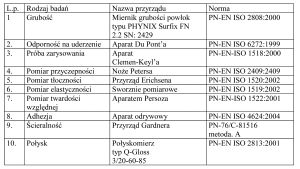

Tablica 4. Badania właściwości fizyko-mechanicznych powłok oraz odpowiadające im normy.

Zgodnie z wymaganiami tej normy, powłoki lakierowe przewidziane do długotrwałego zabezpieczania konstrukcji stalowych lub stalowych-ocynkowanych (powyżej 15 lat), nie powinny wykazywać żadnych zmian korozyjnych i destrukcyjnych po 480 godzinach narażania w komorze solnej wg PN-ISO 7253:2000 dla kategorii korozyjności atmosfery C3, po 720 godzinach dla kategorii C4 i 1440 godzinach dla kategorii C5. Norma ta zakłada także minimalną wartość adhezji powłok lakierowych 5 MPa do stalowego podłoża oraz 4 MPa do powierzchni cynku. Ponadto do oceny jakości powłok lakierowych przeznaczonych do zabezpieczeń konstrukcji metalowych eksploatowanych w środowiskach atmosferycznych mogą być stosowane następujące znormalizowane metody badań:

- w komorze klimatycznej z promieniowaniem UV wg PN-EN ISO 11341:2001- w komorze z wilgotnym SO2 wg PN-EN ISO 3231:2000

- w komorze z ciągłą kondensacją pary wodnej wg PN-EN ISO 6270:2001