Rodzaje materiałów stosowanych do wyłożenia wewnętrznej, roboczej części dysz i ich właściwości

Ze względu na rodzaj materiału, z którego jest wykonane wnętrze dyszy, uzyskuje się różne czasy jej użytkowania. Spotyka się dysze wykonane z różnych trwałych i najtwardszych materiałów, nawet diamentu syntetycznego. Dysze są niszczone przez strumień suchych ścierniw (w dużo mniejszym stopniu mokrych). Zachodzi ono na skutek ścierania i powtarzalnych uderzeń ziaren ściernych o powierzchnię wewnętrzną dyszy. Na wzrost erozji dysz mają wiec wpływ oddziaływania mechaniczne, rodzaj mikrostruktury i stopień porowatości materiału wykładziny wewnętrznej dyszy oraz kształt powierzchni stykającej się ze ścierniwem i jego skrawności, jak też kształtu. Twarde ostrokrawędziowe ziarna ścierne karborundu (SiC) i korundów (Al2O3) najszybciej wycierają wykładzinę wewnętrzną dysz. Obecnie stosowane są monolityczne stopy węglika baru (B4C), węglików wolframu (WC), węglików wolframowo-tytanowe – (W,Ti)C*, węglików wolframu (WC) i wolframowo/tytanowych (WC/TiC) z kobaltem (Co) oraz mieszanki kompozytowe z elektrokorundem (Al2 03/WC z Co) oraz węgliki krzemu SiC z azotkiem krzemu - sialon (SiC z Si3N4), rzadziej z elektrokorundu (Al2O3) i azotku boru (BN) oraz inne. W Chinach zaczęto też produkować dysze wykonane ze spieków diamentów syntetycznych. Wymienione materiały stosowane do wewnętrznej wykładziny dysz prezentują szeroki zakres własności mechanicznych (twardość, odporność na erozje, ścieranie i uderzenie) oraz postaci mikrostrukturalnych (porowatość, postacie krystaliczne) by można było wyprodukować trwałe dysze. Badania potwierdziły, że twardość materiału ma najbardziej istotny wpływ na erozję (niszczenie) materiału dysz, a więc ich trwałość.

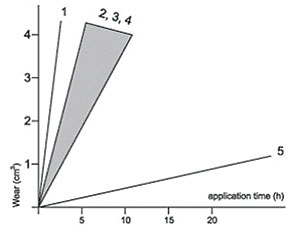

Dla ilustracji załączam wykres firmy SINTEC KERAMIK, która przedstawiła wykres ubytku wykładziny wewnętrznej dyszy w czasie obróbki strumieniowo-ściernej, wyrażonej w cm3, podczas obróbki elektrokorundem pod ciśnieniem 0,6 MPa (6 bar), przy wielkości strumienia ścierniwa 300 kg/h.

1. Korundowa (Al2O3), 2. Wolframowa (WC), 3. Węglika krzemu (SiC), 4. Sialonowa (Si3N4/SiC), 5. Węglika boru (B4C).

Stwierdzono też, że twardy, ustępujący tylko diamentowi i sześciennemu azotkowi boru BN oraz wysoce monolityczny materiał B4C, posiada znacznie obniżony stopień erozji. Badania wykazały jednak, że na skutek dużej kruchości węglika boru, proces niszczenia dysz z B4C inicjuje pękanie monolitu stopowego i usuwanie odłamków w sąsiedztwie tych pęknięć. Natomiast dysze z kompozytu WC/TiC/Co i WC/Co są głównie wycierane. Obydwa mechanizmy niszczenia obserwuje się w kompozytach ceramicznych z udziałem Al2O3/(W,Ti)C oraz w dyszach ceramicznych.

Komentarze (1)