- suszarka farby i tunel chłodzenia detali

- zespół obróbki ścieków

Proces

Surowe detale dostarczane są do strefy załadunku w pakietach ułożonych na paleto-skidach. Przeładunek na kosz technologiczny odbywa się wózkiem widłowym, w wydzielonej do tego strefie załadunku. Operator zatwierdza wejście kosza do systemu. Od tej pory, aż do rozładunku, przejazd detali realizowany jest automatycznie. Malowanie może odbywać się w ustalonych grupach detali. Każdej grupie przypisać można indywidualnie parametry procesu w poszczególnych wannach APP. Średni takt technologiczny wynosi 8 minut.

/006.jpg)

Widok na malarnię elektroforetyczną.

Detale podlegają kolejnym zabiegom przygotowania powierzchni, w technologii fosforanowania cynkowego. Procesy wannowe są kontrolowane i sterowane przez system automatyki. Detale z wytworzoną powłoką konwersyjną są przenoszone do wanny KTL, gdzie odbywa się proces malowania. Podczas malowania wymagane jest poruszanie wahadłowe (balansowanie) koszem, które ma na celu wyeliminowanie pęcherzy powietrza, mogących tworzyć się w miejscach skomplikowanych kształtów detalu. Kiwanie realizuje kołyska zintegrowana z wanną KTL, napędzana siłownikiem.

/005.jpg)

Strefa załadunku.

Parametry prądowe procesu w wannie KTL regulowane są z prostownika. System sterowania prostownika umożliwia wpisanie programów z nastawą parametrów prądowych, w zależności od rodzaju malowanych detali. Odpowiedni wybór programu możliwy jest z poziomu panelu operatora. Po malowaniu następuje dwuetapowe płukanie detali w kąpielach ultrafiltratu. Bezpośrednio przy wannach zabudowany jest cały osprzęt i aparatura niezbędna do cyrkulacji, filtracji, chłodzenia i grzania farby (w tym zbiornik rezerwowy farby) oraz obieg i kontrola anolitu. W obszarze stref grzanych APP zabudowano wyciągi powietrza. Nad wanną mycia zainstalowano pokrywę, co eliminuje odparowanie i wychlapywanie kąpieli podczas procesu.

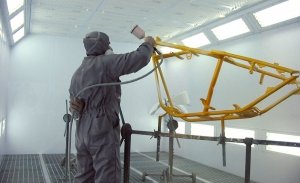

/002.jpg)

Malowanie.

Do obsługi APP i AKTL zainstalowano programowane automaty portalowe. Umożliwiają one realizację ustalonego cyklogramu procesu, przygotowania powierzchni i malowania. Dodatkowo układ wyposażony jest w bezprzewodowy manipulator przyciskowy, wymagany do pracy podczas obsługi serwisowej. Kosz z pomalowanymi i wypłukanymi detalami zostaje przekładany na przenośnik, który realizuje transport do strefy wejściowej suszarki. Suszarka zbudowana jest w formie monobloku z zamknięciem syfonowym. Rozrzut grubości ścianki wygrzewanych detali wymagał zastosowania wydajnego i sprawnego ogrzewania. Podczas prac projektowych przeprowadzano jednocześnie testy grzania detali oraz modelowe obliczenia numeryczne cyrkulacji powietrza w komorze. Ostatecznie zastosowano rozproszony system grzania bezpośredniego z mieszaniem powietrza wentylatorami cyrkulacyjnymi. Pomiary rozkładu temperatury na detalach, wykonane w trakcie prób odbiorowych, potwierdziły trafność zastosowanego rozwiązania.