Parametry procesu obróbki powinny zabezpieczyć otrzymanie powierzchni detalu, która jest odpowiednia do nanoszenia powłok malarskich. Odpowiednia powierzchnia to taka, która:

- jest wolna od powierzchniowych zanieczyszczeń, takich jak: rdza, zgorzelina, wilgoć, oleje, smary itp.,

- pozbawiona jest zadziorów i ostrych krawędzi,

- posiada odpowiednią chropowatość.

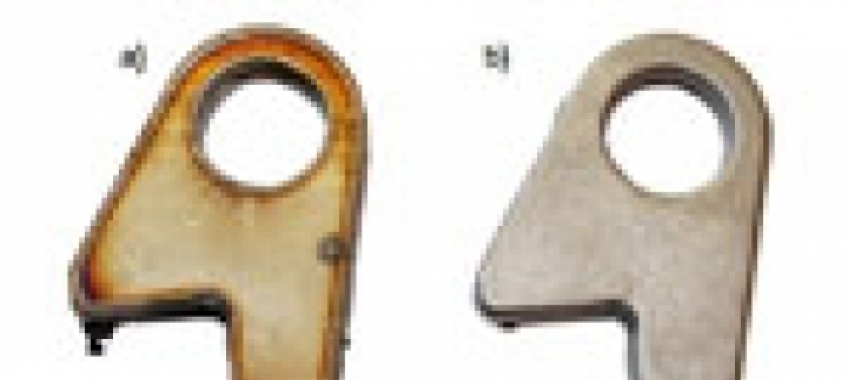

Tylko czysta powierzchnia detali i odpowiednio wysoka jej chropowatość zabezpieczają uzyskanie trwałych powłok malarskich (rys. 1).

Rys. 1a przedstawia przedmiot stalowy po wypaleniu laserem, charakteryzujący się nalotem na powierzchni, ostrymi krawędziami, odpryskami po wypalaniu - w takim stanie nie nadaje się do malowania;

Rys. 1. Przedmiot stalowy: a) przed obróbką wibrościerną, b) po obróbce wibrościernej.

Rys. 1b przedstawia ten sam detal po obróbce wibrościernej prowadzonej na mokro przy użyciu kształtek ceramicznych i odpowiedniego roztworu wspomagającego - czysta powierzchnia z załamanymi krawędziami o wymaganej chropowatości, idealnie nadająca się do malowania.

Oczyszczanie warstw powierzchniowych jest procesem obróbki ściernej o dość zróżnicowanym charakterze. Na to zróżnicowanie duży wpływ ma rodzaj obrabianego materiału. Najczęściej mikroskrawaniu za pomocą obróbki pojemnikowej poddawane są przedmioty wykonane ze stopów nieżelaznych, stali, staliw, tworzyw sztucznych i drewna. Dobrym tego przykładem jest obróbka odlewów cynkalowych (stopy ZnAl pospolicie nazywane znalami) (rys. 2).

Ciśnieniowe odlewy z cynkali, pomimo na ogół gładkich powierzchni, nie nadają się w stanie surowym do nakładania powłok malarskich. Powierzchnie odlewów mają zarówno makrodefekty (pory, rozwarstwienia, pęknięcia i blizny), jak i mikrodefekty spowodowane głównie przez segregację składników stopu ZnAl w warstwie wierzchniej. Są one efektem różnic temperatury materiału wlewowego i formy metalowej. Oprócz tego, w warstwie przypowierzchniowej odlewów znajdują się utlenione tłuszcze i grafit koloidalny, stosowane jako środki antyadhezyjne do smarowania form. Są też obecne naloty będące tlenkami metali tworzących stop. Obecność defektów i zanieczyszczeń w warstwie przypowierzchniowej wpływa ujemnie na trwałość nałożonych powłok malarskich. Wpływa też negatywnie na estetykę tych powłok.