Nowy, bezpieczny dla środowiska proszkowy podkład antykorozyjny

Korozją określamy proces niszczenia materiału w wyniku działania reakcji chemicznych pomiędzy nim samym a otaczającym go środowiskiem. Większość metali koroduje poprzez kontakt z wilgocią zawartą w powietrzu, wodą, kwasami, zasadami, solami oraz wieloma innymi związkami chemicznymi w postaci płynnej lub stałej. Ponadto, korozja może się rozwijać poprzez oddziaływania innych metali lub gazów, jak np. amoniak czy też dwutlenek siarki.

Alesta® ZeroZinc powstał, aby lepiej chronić metale żelazne przed procesem niszczenia w odniesieniu do szerokiego spektrum czynników środowiskowych panujących wewnątrz budynków oraz w najbardziej agresywnych obszarach środowiska zewnętrznego, np. w strefach wysoko uprzemysłowionych odznaczających się dużym udziałem zanieczyszczeń. W przypadku potrzeby ochrony elementów metalowych w tak niesprzyjających warunkach musimy znaleźć rozwiązania odpowiadające wszystkim klasom korozji od C1 do C5-I zgodnie z ISO 12944 (tab.1).

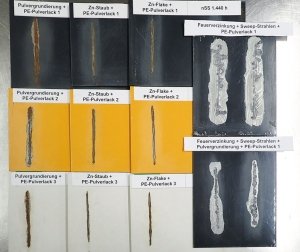

Alesta® ZeroZinc primer w swoim działaniu wykorzystuje technologię tzw. gęstego sieciowania powłoki (High Density Crosslinking (HDC)). Wiązania te wzmacniają ochronę barierową powłoki, która staje się warstwą nieprzepuszczalną, a jednocześnie bardzo elastyczną i dobrze przywierającą do podłoża. Jak wykazały badania, mechanizm barierowy jest o wiele bardziej skuteczny dla ochrony przed korozją niż efekt katodowy wykorzystywany w standardowych podkładach cynkowych. W tych ostatnich pigmenty cynku są niejako uwięzione w masie żywicy farby, przez co większość z nich jest izolowana od podłoża metalu. Stan taki uniemożliwia zmianę potencjału elektrodowego metalu w celu zapobieżenia lub ograniczenia jego degradacji. Należy jednak pamiętać, iż nawet najlepszy podkład antykorozyjny nie spełni swojego zadania, jeśli uprzednio nie zadbamy o dobre przygotowanie powierzchni metalu przed malowaniem. Zaleca się, aby na powierzchnię metalu przed nałożeniem farby antykorozyjnej zastosować obróbkę chemiczną w postaci: fosforanowania żelazowego lub cynkowego połączonego z etapem pasywacji.

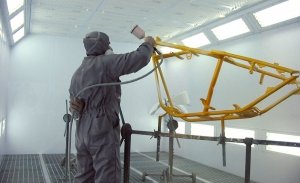

Nowy podkład jest łatwą w aplikacji farbą, nadającą się zarówno dla systemu tribo, jak i corona. Polepszone warunki aplikacji wynikają między innymi z niewielkiego ciężaru właściwego samej farby. Jest on o połowę mniejszy od standardowych podkładów z zawartością cynku i wynosi 1,56 g/cm3. Po nałożeniu otrzymujemy wysokopołyskliwą jasnoszarą powłokę, kolorem zbliżoną do RAL 7035. Minimalna grubość powłoki to 60 μm, jednak w przypadku powierzchni śrutowanych należy nakładać minimum 80 μm. Przy wspomnianych grubościach powłok uzyskujemy powierzchnię charakteryzującą się bardzo dobrą rozlewnością, co w pozytywny sposób wpływa na rozpływanie się dekoracyjnej warstwy wierzchniej. Dodatkową korzyścią ekonomiczną płynącą z użytkowania podkładu bezcynkowego jest fakt, iż pełne utwardzenie powłoki następuje już przy 140ºC w czasie 7-17 min. (rys.1). Możliwe jest również częściowe utwardzanie powłoki przed nałożeniem warstwy wierzchniej. Całkowita polimeryzacja następuje w momencie utwardzania powłoki wierzchniej. Proces ten pozytywnie wpływa na wiązanie między poszczególnymi warstwami farb. Proces całkowitego utwardzenia systemu powłok musi nastąpić w niedługim czasie od nałożenia inicjalnej warstwy podkładu.