Co decyduje o efektywności obróbki strumieniowo-ściernej?

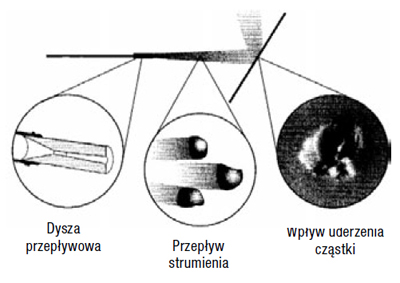

Ocena efektywności wszystkich metod obróbki strumieniowo-ściernej może być dokonywana za pośrednictwem wygenerowanej energii kinetycznej i wartości docierającej energii do powierzchni obrabianej oraz skutkami powstałymi w wyniku tej obróbki.

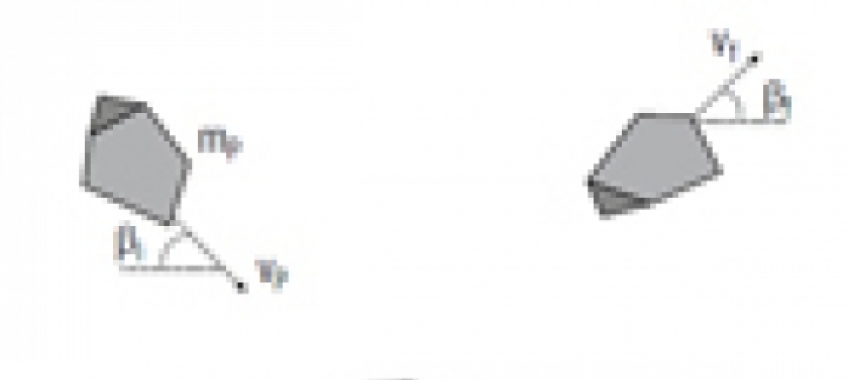

W celu utrzymania możliwie dużej prędkości pracy, która musi być wykonana, dostarcza się energii kinetycznej strumieniowi ziaren ścierniwa Ek (J), zależnej od masy ziarna ściernego m (kg) i prędkości ziarna ściernego v (m/s) powiązanych wzorem: