Straty grubości warstwy cynku w wyniku śrutowania są przedstawione w tabeli 5 w zależności od jakości stali i rodzaju użytego ścierniwa. Używane ścierniwa różnią się w stopniu usuwania cynku stosunkowo niewiele. Usuwanie cynku zależy od twardości i ostrości krawędzi ziaren ściernych oraz zawartości w stali ocynkowanej krzemu Si - w zakresie między 0,15 i 0,25% - wagowego przy grubości warstwy cynku ~5 µm. Przy wyraźnym podwyższaniu się grubości warstwy, jak pokazano w tabeli 5, typowym jest duży ubytek cynku przy omiataniu (nawet poczwórny) [1].

Głębokość szorstkości (chropowatości) RZ omiecionej powierzchni cynku została oznaczona i pokazana też w mianowniku tabeli 5 w zależności od jakości stali, trwania procesu cynkowania i rodzaju zastosowanego ścierniwa.

Stwierdza się, że zależy on od grubości warstwy bogatej w żelazo a twarde powierzchnie cynku na trochę mniejszej głębokości szorstkości RZ, podczas gdy inne utwardzały się, jak to pokazują zdjęcia. Okazuje się, że od śrutu staliwnego (mniejsza cząstka) szorstkość wytwarza się w nich ~30 µm, czyli tylko około połowy wielkości zwykłych ścierniw mineralnych.

Omiatanie elektrokorundem prowadzi do trochę większej głębokości szorstkości niż przy omiataniu żużlem paleniskowym (należy więc stosować nieco mniejsze jego ziarna) [1].

Chropowatość powierzchni cynku winna mieścić się w granicach RZ= 15-40ηm i nie może przekraczać 1/3 grubości powłoki proszkowej [7].

Badania pokazywały, że przy zmniejszaniu ciśnienia ścierniwa z 6 do 2 barów spada szorstkość jedynie o około 20% [1]. Także zmniejszany kąt strumienia ścierniwa od 90o do 30o niewiele zmniejsza szorstkość powierzchni [1] (jednak przy kącie 45o uzyskuje się największy ubytek cynku) [9].

Wyniki badań mikroskopem elektronicznym siatkowym

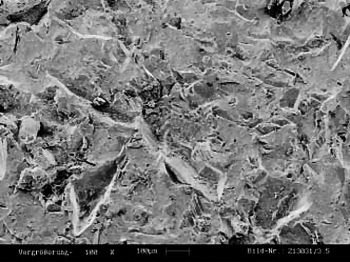

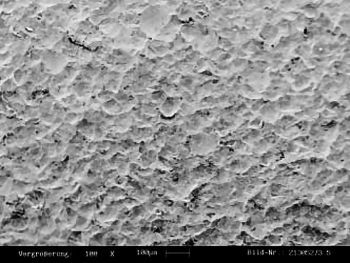

Przedstawiono wygląd omiecionej powierzchni widzianej w mikroskopie, po obróbce omiatającej powierzchnię cynku na fotografii 1 (elektrokorundem) i fotografii 2 (śrutem staliwnym okrągłym) [1].

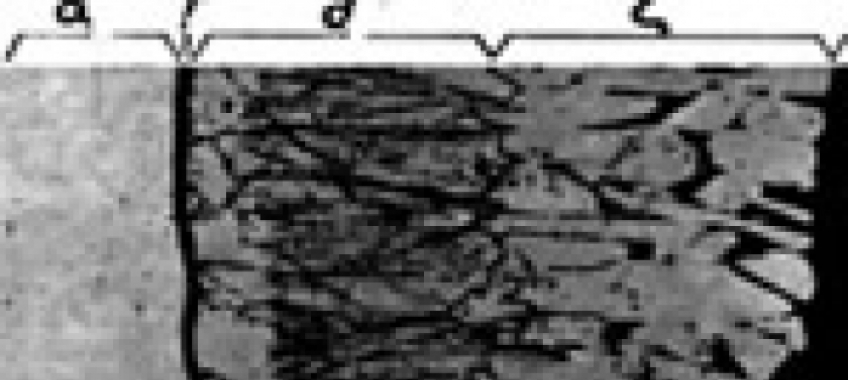

Żużel i korundy wytwarzają na powierzchni cynku kanciaste struktury, podczas gdy śrut staliwny tworzy mniejsze, czaszowate zagłębienia. Cząstki ścierniwa wbijały się w rozmaitych miejscach miękkiej powierzchni cynku. Cząstki ścierniwa stanowią obce ciało w powłoce ocynkowanej stali, a czasem doprowadza do uszkodzenia lub odspojenia powłoki cynku. Szczególnie ma to miejsce przy nieuspokojonej stali z jego srebrzystym błyszczącym wyglądem. Cienkie powłoki cynku zeskrobują się pod oddziaływaniem omiatania i ulegają odłupywaniu płatami nawet całe powłoki w zasięgu grubości powłoki (fotografia 3). Powłoka cynku odrywa się przy tym w całości od podłoża stali, leży częściowo pusta i wykrusza się na obrzeżach dalej, bądź zachodzą podobne zmiany wewnątrz samej powłoki cynkowej [1].