Nie wystarczy tylko utrzymywanie parametrów kąpieli na określonym poziomie i zaznajomienie personelu linii z analityką nowych produktów. Bardzo często konieczne jest przeprowadzenie odpowiednich szkoleń dla osób obsługujących linie i laboratorium w zakresie nowej technologii. Szkolenie takie powinno obejmować zarówno informacje na temat występujących błędów w obróbce wstępnej oraz intensywną opiekę, doradztwo wobec klienta ze strony dostawcy chemikaliów podczas przestawienia linii, jak też po. Jeśli wszystkie te elementy zostaną spełnione, obsługa zaakceptuje zmiany i będzie odpowiednio dobrze posługiwać się procesem bezchromowym.

Rys. Wysoka jakość pasywacji Cr III NABU: detale po 1000 ESS (dmax = 0,3 mm) i 1000 h FFK.

Praktyczny przykład pasywacji Cr III

Producent spełniający wymogi GSB w drugim kwartale tego roku przestawił proces obróbki wstępnej z chromianowania żółtego na pasywację Cr III. Na linii obrabiane jest aluminium (ok. 80%) i cynk (ok. 20%). Istniejący proces przygotowania powierzchni obejmował średnioalkaliczne odtłuszczanie, trawienie dla aluminium i cynku z osobna oraz końcowe chromianowanie żółte, z odpowiednią ilością płukań międzyoperacyjnych. Następnie dokonano inwentaryzacji wyposażenia linii. Wykazała ona w miarę szybko, iż istniejący stan nie jest wystarczający dla prowadzenia procesu Cr III. Za przykład może tutaj służyć brak ciągłych przepływów w kąpielach.

Liczba istniejących wanien wymuszała pewien kompromis, wprawdzie kąpiele trawiące dla aluminium i cynku były rozdzielone, to wanna do pasywacji była wspólna. Jednak duża objętość wanny procesowej dała możliwość założenia, że zawartość cynku będzie wzrastać powoli i maksymalne możliwe zawartości cynku będą pod ścisłą kontrolą, co pozwoliło na zaakceptowanie jednej wspólnej wanny do pasywacji dla aluminium i cynku.

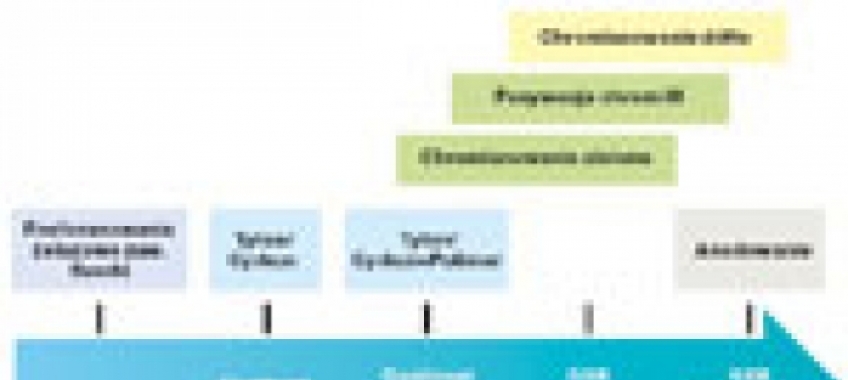

Na podstawie wspólnie wypracowanego planu przestawienia linii przystąpiono do poszczególnych etapów jej realizacji. Jednym z najważniejszych elementów jest proces czyszczenia linii. Firma NABU zaproponowała własną kombinację produktów czyszczących, dzięki którym została usunięta warstwa o grubości prawie 1 cm osadów Cr III ze ścianek wanny. Równolegle zostały przeprowadzone pozostałe kroki założone w planie przestawienia, jak np. instalacja wymienników ciepła w niektórych wannach, instalacja ciągłych przepływów na wannach, jak też urządzeń do automatycznego dozowania. Na końcu, po kontroli zawartości resztek chromianu w dotychczasowej kąpieli do chromianowania, nastąpiło wypełnienie poszczególnych wanien mediami roboczymi. Już pierwsza wprowadzona na linię zawieszka dała bardzo dobre efekty jakościowe i prawidłową produkcję. Ponad 2-miesięczne intensywne doradztwo ze strony firmy NABU, poparte szkoleniem produktowym i treningiem na linii dla pracowników, zapewnia w tej firmie wysoki standard produkcji.