Fluidyzacyjne nanoszenie powłok polimerowych

Zastosowanie polimeru powłokotwórczego w postaci proszku niesie ze sobą wiele zalet nie tylko ekonomicznych, ale również ekologicznych. Unika się stosowania rozpuszczalników, a przez to eliminuje się niebezpieczne związki chemiczne, zmniejsza się zagrożenie dla zdrowia pracowników, wyeliminowuje się czas odparowania rozpuszczalnika. Wyklucza się również wady związane z absorpcją pyłów przez mokre powłoki, zmniejszają się także koszty instalacji wentylacji, zakupu rozpuszczalników oraz oczyszczania komór natryskowych.

Nanoszenie fluidyzacyjne

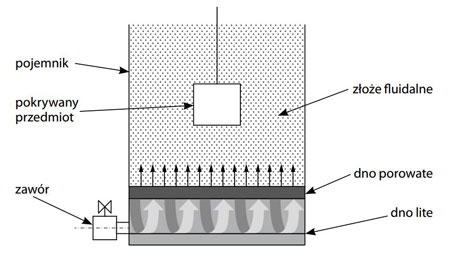

Nanoszenie fluidyzacyjne polega na wytworzeniu powłoki ze sproszkowanego tworzywa sztucznego na przedmiocie metalowym poprzez podgrzanie go nieco powyżej temperatury topnienia tworzywa powłokowego i zanurzeniu w zawiesinie tego tworzywa unoszonej przy pomocy sprężonego powietrza, tzw. złożu fluidalnym, w urządzeniu zwanym fluidyzatorem (rys. 1). Fluidyzator składa się z pojemnika z podwójnym dnem, litym i porowatym, przez który przepływa gaz z sieci, butli lub dmuchawy regulowany za pomocą zaworu redukcyjnego. Najczęściej stosowanym gazem jest powietrze, natomiast do uniknięcia wpływu tlenu na stopione tworzywo używa się również gazu obojętnego, np. azotu lub dwutlenku węgla.

W procesie fluidyzacji nie ma strat tworzywa, którego nadmiar zawraca się do komory fluidyzacyjnej. Można uzyskać o wiele grubsze powłoki ok. 250-400 µm niż w przypadku malowania ręcznego farbami [3, 4].

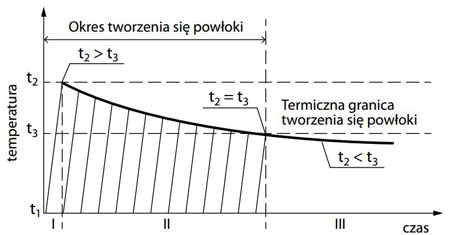

Prawidłowy proces nakładania fluidyzacyjnego jest możliwy przy całkowitej jednorodności tworzywa w postaci proszku, tj. przy zachowaniu jednakowej wielkości, gęstości i kształtu ziaren tworzywa. Kolejnym czynnikiem mającym wpływ na uzyskanie prawidłowej warstwy powłoki jest temperatura, do jakiej należy podgrzać przedmiot (podłoże). W przypadku zbyt wysokiej temperatury podłoża dochodzi do utlenienia powłoki, a nawet jej spalenia. Natomiast zbyt niska temperatura przedmiotu uniemożliwia uzyskanie dobrej przyczepności powłoki do podłoża oraz wzajemne połączenie cząstek tworzywa ze sobą [1-4].

Rys. 1. Schemat fluidyzatora.

Rys. 2. Zmiana temperatury tworzywa w procesie powlekania fluidyzacyjnego: t1 - temperatura złoża (gazu fluidyzującego i proszku tworzywa), t2 - temperatura powłoki, t3 - temperatura topnienia polimeru: I - okres tworzenia się powłoki jednowarstwowej, II - wzrost grubości powłoki, III - zanik wzrostu grubości powłoki. [3, 4]