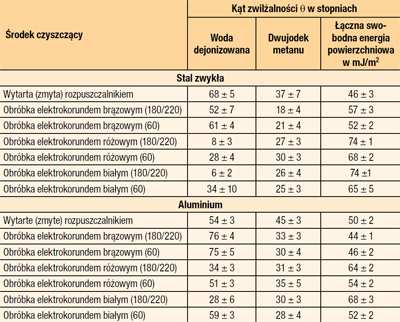

Powłoki utwardzone mają nieco wyższe wartości napięcia powierzchniowego. Przyczepność między polimerem i podłożem metalowym wzrastają liniowo wraz z wyższą energią metalowej powierzchni (Basin, 1984); (Vakula i Pritykin, 1991). Jednak zazwyczaj nie jest to wartość całkowita energii powierzchniowej decydująca o przyczepności. Składniki polarne energii powierzchni również odgrywają tu ważną rolę. Wysokiej przyczepności pomiędzy podłożem a powłoką można się spodziewać, jeżeli składniki polarne i ich energie powierzchniowe są równe, a więc gdy: γSp = γLp. Energia powierzchni podłoża metalowego zależy od rodzaju przygotowania powierzchni. Kogan i inni (1993) wykorzystali potencjał energii powierzchni do oceny jej aktywności i okazało się, że oczyszczenie strumieniowo-ścierne przyczynia się do wyższego wzrostu energii w porównaniu do obróbki mechanicznej (szlifowania, igłowania, szczotkowania). Stosowanie zaś elektrokorundu generuje wyższe wartości potencjału powierzchniowego niż śruty. Emrich (2003) zmierzył określone energie powierzchni podłoża stopu (AlMg3) aluminium przygotowane różnymi metodami. Energia powierzchniowa po obróbce ścierniwem elektrokorundowym (p = 0,6 MPa) była γS = 52 mJ/m2. Wartość ta była wyższa niż mierzonej po samym odtłuszczaniu acetonem, ale niższa niż po trawieniu. Emrich mierzył również polarne i dyspersyjne składniki energii powierzchniowej. Energia powierzchniowa podłoża aluminiowego, która została odtłuszczona acetonem prawie nie wykazała polarnych składników. Energia powierzchniowa po obróbce strumieniowej podłoża za pomocą elektrokorundu wykazała dobrze wyważony stosunek składnika polarnego i dyspersyjnego, przy czym składnik polarny miał wartość γLp = 27 mJ/m2 a dyspersyjny składnik miał wartość γSd = 25 mJ/m2. Energia powierzchni próbki, które były trawione kwasem, wykazała również dobrą równowagę między składnikami polarnymi i dyspersyjnymi. Harris i Beevers (1999) wykorzystują wyniki pomiarów kąta zwilżania do określenia energii powierzchniowej stali i aluminium oczyszczonej przez różne gatunki elektrokorundu. Skutki obróbki ściernej na energię powierzchni są wymienione w tabeli 3.

Można zauważyć, że różowy i biały elektrokorund daje podobne cechy energii powierzchniowej, ale brązowy dostarcza niższej energii całkowitej powierzchni o wyższej dyspersyjności i dolnych wartości polarnych. Z materiałów ściernych elektrokorund różowy i biały daje gładsze powierzchnie o wyższej energii powierzchniowej niż ścierne wielkości F60, ale przy brązowym elektrokorundzie powierzchniowa wartość energii wydaje się być niezależna od chropowatości. Zmiany energii powierzchni po obróbce ścierniwem są związane ze zmianami chemicznych na powierzchni ze względu na pozostałości z rozbitych cząstek materiałów ściernych i zanieczyszczeń, różne w zależności od rodzaju materiału ściernego. Mniejsze rozmiary ziaren ściernych pozostawiają nieco większy procent zanieczyszczeń na powierzchni [11]. Przy brązowym elektrokorundzie energia powierzchniowa rośnie wraz z poziomem chropowatości RZ, natomiast po różowym, a zwłaszcza białym, znacząco obniża się, choć jest wyższa od brązowego. Broughton i Lodeiro (2002) znaleźli wzrost energii swobodnej powierzchni miękkiej stali nienieoczyszczonego podłoża γs = 34 mJ/m2, a dla czyszczonej strumieniowo ściernie elektrokorundem γS = 51 mJ/m2. Wykazali oni, że śrutowanie zwiększa składnik rozproszony (dyspersyjny) energii powierzchni (od γSd = 32,1 do 50,4 mJ/m2), natomiast jednocześnie wartość polarnego składnika energii powierzchniowej została zmniejszona γSd = 1,8 do 0,5 mJ/m2). Mayfarth i Schuberta (1989) zwrócili uwagę na wpływ zwilżalność powłoki na jej przyczepność. Okazało się, że dla stali austenitycznych najlepsze powłoki można osiągnąć przy maksymalnej zwilżalności podłoża. Tu raczej zwilżalność, a nie szorstkość, dała dobrą przyczepność. Sancaktar i Gomatam (2001) badali wpływ różnych metod przygotowania powierzchni na kąt zwilżania klejem organicznym podłoży. Dla stali walcowanej na zimno stwierdzono, że czyszczenie strumieniowo-ścierne (elektrokorundem, wielkość 54, p = 0,55 MPa) generowało niższe kąty zwilżania (θC= 15°) niż po trawieniu (θC= 19°), natomiast nieobrobione podłoże (θC= 41°). W przypadku stali walcowanej na gorąco, podłoże po trawieniu ma nieco niższe kąty zwilżania (θC= 14°) niż po obróbce strumieniowo-ściernej (θC= 18°). Nieobrobione powierzchnie stali wykazywały duży kąt kontaktu θC= 50° (małą zwilżalność). Uhlmann i inni (2006) mierzyli kąty zwilżania i specyficzne energie podłoża AlMg3 po zabiegu obróbki strumieniowej cząsteczkami suchego lodu. Szacuje się, że kąty zwilżania były między θC= 50° i 80° oraz szacunkowo określona energia powierzchni były między ys = 10 i 50 mN/m. Kąty kontaktu spadały wraz ze wzrostem masy suchego lodu, a energia powierzchniowa wzrastała wraz ze wzrostem zużycia masy suchego lodu.