Trwałość śrutów

Tradycyjną trwałość ścierniw definiuje się jako stan, kiedy waga zmniejszonych wymiarów ziaren ścierniwa w analizie sitowej wyniesie 50% wartości początkowej (patrz na przedostatnią kolumnę tabeli 3). W urządzeniach śrutujących nikt nie usuwa śrutu spełniającego definicję tradycyjnej trwałości, lecz możliwie często uzupełnia ilość śrutu w zbiorniku śrutu. Ma to wpływ na utrzymanie po śrutowaniu możliwie jednolitego poziomu profilu chropowatości. W tej sytuacji Ervin Amastel skonstruował urządzenie pomiarowe dla oczyszczarek wirnikowych polegające na symulowanym procesie śrutowania w oczyszczarce wirnikowej, dające orientację po ilu zawróceniach śrut całkowicie zostanie rozbity. W urządzeniu śrut badany uderza w płytki stali o twardości 61 HRC najczęściej z prędkością 70 m/s. W komorach śrutowniczych, gdzie śrut wyrzucany jest z dyszy przez strumień sprężonego powietrza, ocena śrutu dokonana za pomocą aparatu Ervina nie sprawdza się, gdyż zależnie od stosowanego ciśnienia sprężonego powietrza i rodzaju stosowanych dysz, prędkości śrutu osiąga od 70 m/s u wylotu krótkiej dyszy prostej, do 230 m/s u wylotu długiej zbieżno-rozbieżnej dyszy np. Saber Blast.

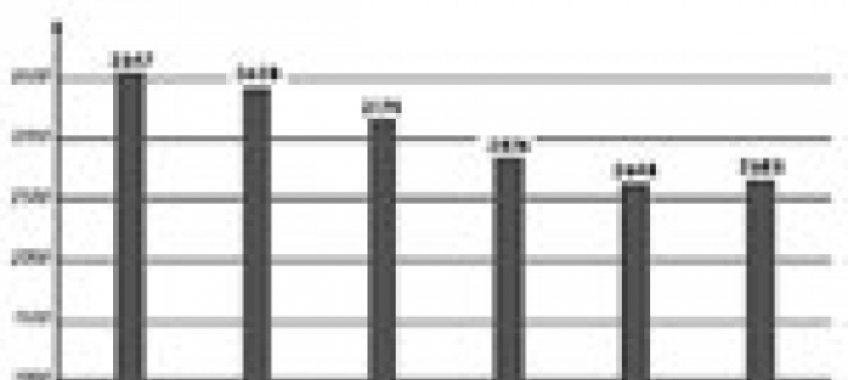

Tabela 3. Porównanie ilości cykli Ervina dla śrutów zależnie od % zawartości C.

Uwagi końcowe

Śruty żeliwne, z powodu swojej wielokrotnie niższej trwałości, nie są zalecane do śrutowania. Śruty staliwne wysokowęglowe posiadają trwałości niższe niż niskowęglowe, lecz te ostatnie występują jedynie jako okrągłe. Zastosowanie nowoczesnych procedur wytwarzania śrutów wysokowęglowych przez wiodących producentów pozwala uzyskiwać, w wyniku zastosowania właściwego wsadu surowcowego (złomu) i dodatkowych składników oraz kontroli składu końcowego stopu, właściwego schładzania ziaren śrutu, a następnie procesów obróbki cieplnej śrutu w postaci parokrotnego jego hartowania i odpuszczania, zachowując odpowiednie temperatury i czasy trwania tych procesów, bardzo trwałe śruty, niewiele ustępujące śrutom niskowęglowym.

Śrut niskowęglowy jest szczególnie przydatny w liniach wirnikowego oczyszczania wyrobów hutniczych przed procesami wytwarzania konstrukcji i urządzeń stalowych, które muszą jednak przed nakładaniem powłok ochronnych podlegać śrutowaniu śrutami ostrokrawędziowymi.